【专栏】库存:工程机械企业的配件库存优化势在必行

从增量市场进入存量市场,改变的不仅是整机销量的下滑,设备开工率也下降严重,导致配件销量缩水,库存压力增加,代理商和配件店都倍感焦虑。

增量市场时企业都不惜代价来保证客户满意,凡是有可能需要的维修配件都会存放进仓库以备万一。现在,这些配件都在仓库里睡大觉。

这几年,主机厂把市场重心转移到海外,同样的库存戏码又在海外重演,由于机型复杂,交货期长,海外配件的呆滞问题更加严重,仓库里堆满了过剩、多余和呆滞的配件,同时用户需要的配件又常常缺货。几年之后,库存积压和报废问题就会暴露出来,我们最好从现在开始重视此事,持续不断地进行库存优化。

工程机械企业的配件库存优化势在必行

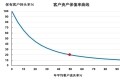

市场需求不断变化,产品也在更新换代,一些配件出现呆滞和报废难以避免。关键问题是,企业必须控制好配件库存的浪费,在库存成本和配件现货率之间保持适当的平衡,存储正确的配件及数量,并及时地实现库存优化。否则,没用的配件越积越多,最终会影响企业的现金流和存储空间,造成损失并影响服务及时性。

库存产生浪费的主要原因是盲目地增加配件,每当出现配件缺货引起客户投诉,管理层就会要求增加库存。增加库存没错,关键是增加什么配件?存放多少数量合适?多数企业只是根据经验来管理库存,浪费难以避免。

生活和工作中常见的优化方法有很多,例如:旅行中到达某个地点的最快路线,生产中根据产能满足需求的最佳生产时间,设计中确定产品形状和尺寸以实现最优材料成本,库存计划中确定配件的存储数量以实现配件现货率和库存周转率的最佳平衡等。

库存优化说起来简单,实际上制约因素很多,在约束条件下进行优化操作,对企业来说挑战很大。

例如:如何处理呆滞库存?自行消耗是不可能的,否则这些库存就不会呆滞。企业一方面需要特价促销来降库存,另一方面供应商或主机厂需要建立配件退库/换货机制,让这些配件在更大的市场里流动起来。

出于成本考虑,很多供应商或主机厂严格规定了订货间隔、最小订单批量和订单金额限制,这些约束条件常常迫使代理商和配件店远离最佳订货点。例如:供应商规定免费送货的起订量是10万元,每月销量只有3万元的小公司,库存订单的订货周期就不得不延长到3个月,这种做法虽然降低了运输成本,却无法应对市场需求的快速变化,极容易产生缺货或呆滞。

根据三箱库存计划模型,缩短订货周期和交货期对于代理商和配件店好处很多,不仅能够更快地应对客户需求的变化,还能降低库存金额,减少呆滞风险。显然,很多问题是我们自己造成的,最终是利益之争,影响的却是客户。

如果服务价值链上各方不能协同合作,库存优化就无法产生最佳结果。所以,各方需要把“共赢”放在重要位置,需要认真思考以下问题:

· 交货期是否能够缩短?还是已经最优?

· 企业是否做需求预测?根据软件来确定库存计划?

· 最小订单批量能否更改?

· 企业的库存数据是否及时、准确、完整?

· 企业是否定期、有效地处置报废库存?

· 企业与上游供应商是否有退货、换货的政策?

· 库存计划人员受过专业培训吗?还是根据经验来补充库存?

· 现有的库存政策和管理流程是否适当?

进一步优化交货期,放宽退货、换货政策实施的条件,把客户利益放在第一位,挑战原有政策和流程的束缚,才有可能完成突破性的改进,实现真正的库存优化。

否则,积压的无效库存将会日积月累,直到报废那天产生巨大的损失,这期间无效库存会一直占用资金和空间,还要定期盘库、搬运、清点,造成更大的浪费。

很多企业配件库存存在严重浪费,库存优化可以节省多达50%的库存支出,同时还能提升配件现货率,回报非常高。可惜,

很多企业还没有意识到配件库存问题的严重性,或对此一筹莫展,认知阻碍了他们采取行动。

爱因斯坦说:“你不能用制造问题的思路来解决问题。”库存问题不会自行消失,不论当前库存状态有多糟,采用正确的优化方法,每天进步一点点,企业的经营状况就会得到改善。

责任编辑:Yaodl

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流