2. 改进焊接工艺

(1)确定焊接顺序

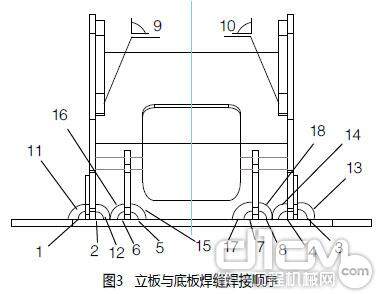

改进后,动臂支座焊缝焊接顺序本着先外后内、对称焊接的原则进行。具体焊接顺序是:先将2块立板、2块耳板与筋板进行铆焊和定位焊接,使其形成一个组合体,再将这个组合体铆焊定位于底板上,最后完成全部焊接工作。立板与底板焊缝焊接顺序如图3所示。

(2)确定焊接工艺参数

改进后, 需确定动臂支座的焊接工艺参数。经研究,决定采取熔化极C O 2气体保护焊(M A G135),电流种类和极性选择为直流正接(DCEP/+),焊丝直径为1.2mm。其余工艺参数是:序号1~8部位的电流为200~220A,电压为20~24V,气体流量为12~18L/min;序号9~18部位的电流为260~280A,电压为25~30V,气体流量为15~18L/min。焊接工艺参数如附表所示。

(3)确定主要尺寸

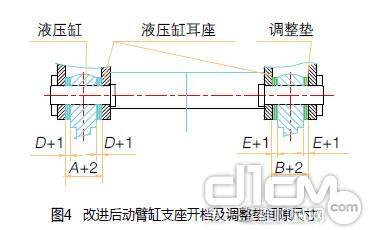

按照确定的焊接工艺进行动臂支座焊接试验,焊后使用三维坐标仪检测动臂支座铆焊和正式施焊后的相关尺寸,测量出焊接变形收缩量。经测量,动臂缸耳座部位焊接收缩变形量稳定在1.8mm之内,动臂安装座收缩变形量稳定在1~4m m之间,均达到预期的可控值。据此,可对原动臂缸耳座部和动臂安装座的调整垫间隙进行确定,其计算方法如下:

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837