跨海大桥上的“机械大作战”——钢箱梁智能涂装技术的应用及前景

近年来,随着港珠澳大桥等超级桥梁工程的建造,使我国桥梁建造在自动化、工厂化、大型化方面取得了重大突破和提升。但作为影响桥梁全寿命周期耐久性最关键的表面涂装施工,仍然处于传统的手工作业阶段。尤其随着社会的进步和人民生活水平的提高,鉴于喷砂和涂装的施工环境,愿意从事手工喷砂和涂装作业的技术工人越来越少,人工成本逐年上升。目前,从事钢桥梁涂装的技术工人平均年龄达40-50周岁,年轻人从事该行业的意愿极低,从业现状倒逼智能化、机械化涂装技术尽快代替现有落后涂装技术。

目前,钢箱梁人工涂装仍然存在一些问题,例如涂料经人工配比精度及搅拌混合程度较低,喷涂起始阶段就存在表面喷涂物料自身缺陷,局部容易产生漆膜发黄、附着力差等现象;现有厂房配备的大空间除尘、除漆雾等装置难以控制涂装过程产生的粉尘及挥发的有机物,反之,能耗较大;现场作业环境复杂,施工装备管控难;人工喷涂人员自身因素影响较大,涂层质量难以保障等。

2020年春节后,受新冠疫情影响,涂装施工的复工复产相比其他产业更加艰难。因此,涂装施工实现机械化、智能化是未来发展的必然趋势。

量身打造涂装作业的智能化生产线

智能涂装技术在瓯江北口大桥上的应用

温州瓯江北口大桥是一座三塔四跨双层公路钢桁梁悬索桥,主桥的钢桁梁采用整节段制造和安装,全桥共计110个制造大节段,总重量约4.1万吨,总涂装面积约53.4万平方米。

图1 温州瓯江北口大桥大节段总拼

在钢桁梁BKGL-04标段的钢结构制作任务中,我们建造了一条适合钢桁梁除锈涂装作业的智能化生产线。

1.智能喷砂技术

瓯江北口大桥智能喷砂采用顶部天车机器人+底部轮式机器人完成钢桁梁节段及分段、块体的喷砂除锈作业。

顶部天车机器人喷砂系统采用龙门双梁设计,搭载喷砂机械臂,共配置八个轴;底部轮式机器人喷砂系统采用可移动小车搭载机械臂的结构形式,机械臂端头携带喷砂枪头,共配置八个轴。

2.智能喷漆技术

瓯江北口大桥智能喷漆系统由两台悬臂式机器人构成,悬臂喷漆机器人共配置八个轴用于控制喷枪的运动。

图2 悬臂喷漆机器人工作实况

智能涂装技术在深中通道项目上的应用

深中通道工程项目总长约24千米,是世界级的“桥、岛、隧、地下互通”集群工程,是国家“十三五”重大工程和《珠三角规划纲要》确定建设的重大交通基础设施项目。

图3 深中通道钢箱梁

1. 深中通道G03标

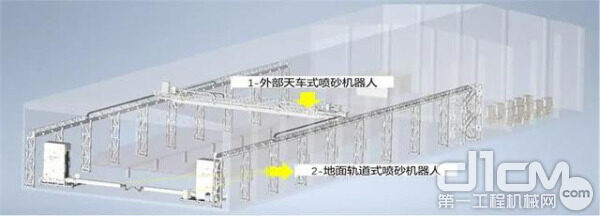

钢箱梁智能喷砂机器人采用外部天车式喷砂机器人及地面轨道式喷砂机器人两套机器人系统。其中外部天车式机器人由天车机构上装有顶部往复机构两套及可伸缩机器手两套,组成多轴机器人系统;底部为九轴平台式移动机器人两套,各装有底部伸缩升降机构及智能机器手一套。

图4 天车式和地面轨道式喷砂机器人示意图

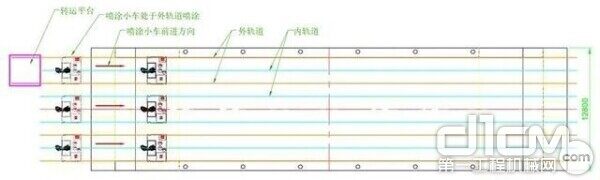

钢箱梁的电弧喷涂工作方式为3套喷涂小车直线行走,通过伺服电机带动喷涂小车在轻轨上进行喷涂。为适应不同宽度箱梁,共铺设8根57米长的等距离轻轨,分内轨道与外轨道,使用喷涂小车转运系统进行喷涂小车内外轨道平行切换。

图5 轨道式电弧喷涂机器人作业示意图

钢箱梁智能喷漆系统由外部天车式喷漆机器人系统,地面轨道式喷漆机器人系统两部分组成。外部天车式机器人由天车机构上装有顶部往复机构一套及可伸缩机器手一套,组成八轴机器人系统;地面为九轴平台式移动喷涂机器人两套,各装有底部往复门架机构及智能机器手一套,组成九轴机器人系统。喷涂机器人与喷砂机器人组成原理基本相同,仅作业设备不同及技术细节要求不同。

2. 深中通道G04标

钢箱梁智能喷砂机器人系统由顶部小型轮载式喷砂机器人和底部AGV小车喷砂机器人两部分组成。AGV小车是一个智能引导系统,相对于轨道式机器人,其灵活性较好;相对于轮毂式机器人,其稳定性较好。是目前较为先进的机器人涂装方案。

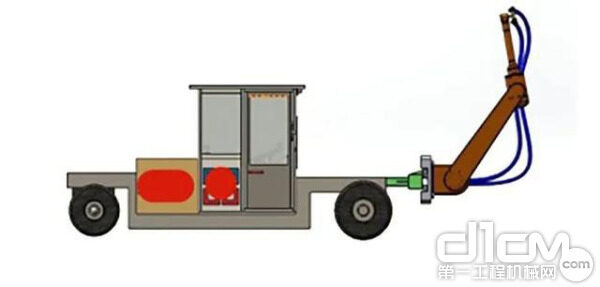

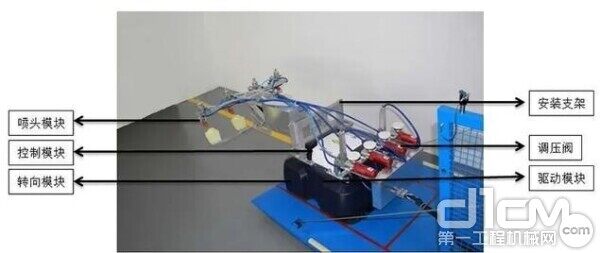

钢箱梁电弧喷涂由针对重度金属粉尘环境设计专用轮载式行走平台搭载电弧喷枪系统组成,喷枪系统由气动直线圆柱导轨、气缸、电源驱动器、限位器、喷枪等组成,能够确保在高浓度金属粉尘环境下使用的稳定性。

图6 底部专用轮载式电弧喷涂机器人

钢箱梁底部智能喷漆机器人采用特种安装电池作为动力源,电池重约一吨,安装于平台周围,便于更换。电气控制部分安装于小车中部的防爆电箱内,喷漆系统采用内嵌升降喷涂泵及涂料罐;钢桥面采用小型轮毂式喷漆设备。

3. 深中通道G05标

钢箱梁底面、斜底面设计采用两台智能喷砂设备完成该部位的喷砂作业;钢桥面、斜顶面设计采用1台天车式智能喷砂设备完成该部位的喷砂作业。

图7 底部轮载式喷砂机器人

图8 顶部天车式喷砂机器人

电弧喷涂及智能喷漆系统钢箱梁底部采用AGV喷涂机器人的作业方式,钢桥面采用轮式机器人。

图9 底部AGV喷涂机器人

图10 钢桥面轮式机器人

智能涂装在工效、质量、成本上的优势明显

以钢箱梁底部喷砂为例,一台底部喷砂机器人每小时可喷砂160平方米,而传统的人工喷砂是每小时20平方米。一台底部喷砂机器人工效相当于8个喷砂工,工效提升800%。而钢箱梁顶面喷砂,一台顶面机器人每小时可喷60平方米,其工效相当于3个喷砂工,工效提升300%。喷锌铝合金,一台底部锌铝合金喷涂机器人工效相当于4个人工。从喷漆的工效对比来看,一台底部喷漆机器人的涂装效率是400平方米每小时,一个传统的油漆工是200平方米每小时,效率可以提升200%;钢箱梁顶面喷漆,一台顶部喷漆机器人的工效是300平方每小时,传统涂装一个喷漆工是200平方每小时,可以提升150%。

在喷砂质量方面,人工喷砂和智能喷砂后的除锈清洁度和粗糙度均能满足项目标准要求,达到Sa3级,Rz60-100微米。对于喷锌铝合金来说,外观及附着力方面,人工喷涂和智能喷涂差距不大,但是在干膜厚度上,智能喷涂锌铝合金涂层干膜厚度偏差值能控制在50微米以内;人工喷涂锌铝合金涂层干膜厚度偏差在100微米以内。喷漆方面,智能喷涂中间漆涂层干膜厚度偏差值能控制在70微米以内;人工喷涂中间漆涂层干膜厚度偏差在200微米以内,这就是智能涂装在质量方面的优势,可以有效控制膜厚偏差,保证膜厚均匀,同时可以节约材料。

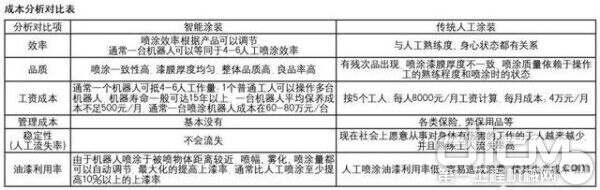

从机器人与人工的成本分析对比表中,可以看出选择智能涂装机器人的效率、品质、工资成本、管理成本、油漆利用率等方面,优势明显。

长路虽远 但未来可期

目前,钢箱梁智能涂装在钢桥梁上逐步开始推广应用,技术上仍然存在不少问题。例如,由于钢箱梁内表面结构复杂,智能设备暂时无法涉及钢箱梁内表面以及一些死角棱边位置。只可对顶板、底板、斜底板等大平面进行作业;设备的稳定性有待提高,故障率较高;项目内及各项目之间的钢箱梁结构尺寸不一,非标准段较多,每次投入的编程及调试时间较长;智能涂装质量检测还没有达到预期水平;设备一次性投入费用较高,设备后期维护成本也较高。

在现代科技快速发展的今天,越来越多的工艺技术和新型产品在各行各业中得到了广泛的应用。未来的智能设备将更模块化。就整体而言,未来涂装行业将朝着自动化、智能化的方向发展。

一是桥梁模块化是未来行业发展趋势,智能涂装将会得到更普及的应用。

二是涂装方式将成为流水线作业,这样不仅在效率上得到提升,而且在质量上也将得到保障。尤其是在涂装技术发展和自动化水平快速提升的今天,使得流水线的生产方式将在未来的涂装行业中得以普及和发展。

三是越来越多的高新技术将在涂装行业中得到应用,在解放生产力的同时,还能将涂装效率、质量大幅提升,促进涂装行业的发展。

因此,智能涂装设备在涂装行业的作用巨大,为了更好地促进涂装行业的发展,必须在涂装设备的性能上不断地优化和完善,并结合其未来的发展趋势,在涂装行业中加强涂装技术的应用和提升,不断地提升其应用成效。

(来源于《桥隧产业》2021年 1月刊 总第43期)

责任编辑:Dujia

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流