盘式制动器排气装置的改进

盘式制动器放气阀的作用是排放制动系统油路中的空气。以往放气阀阀座通过螺纹安装在制动钳夹液压缸顶端,通过旋转阀座将阀芯压紧在制动缸体放气油孔面上,依靠阀芯锥面密封。改进后盘式制动器,将放气阀更换成带保护帽的放气单向阀。通过改代的管路,将制动系统油路空气排放到贮油室。

1.改进前的缺陷

改进前的制动器排放制动系统油路空气时,必须启动柴油机,在压缩空气压力达到0.6 MPa左右时方可进行排放。排放时需一人连踩几下制动踏板后,再踩住踏板不放,由另一人进入车轮下将放气阀旋出一些,使油路空气从排气阀排出。

(1) 存在安全隐患

采用这种方法排除空气时,喷射出的油液很容易飞溅到维修人员面部,而且需往复多次方能将制动系统油路空气排放干净。此外,维修人员在柴油机启动状态下进入车轮下排放空气,也存在安全隐患。

(2) 浪费制动液

用此方法排放油路空气时,会因油液喷射飞溅无法回收而造成浪费。据统计,1台ZLM50型装载机在排放油路空气过程中浪费制动液6~8 L左右。

(3) 污染环境

用此方法排放油路空气时,油液喷射到地面会造成环境污染,影响文明施工生产,且容易造成维修人员滑倒、摔伤。

(4) 零部件损坏

若放气单向阀螺栓或阀芯锈蚀、缝隙堵塞,均可造成油路中的空气不易排放。此外,若放气单向阀阀芯锈蚀,还容易在旋转该阀时将其拧坏。

(5) 影响制动性能

用此方法排放空气时,若油液喷射飞溅到制动盘上,将造成制动块打滑,影响制动性能。

2.改进方法

为解决制动系统油路排放空气时存在的上述问题,需采用1个带保护帽的放气单向阀替代原有放气阀,并制作1个空气排放管,一端接1个可调压的单向阀,另一端接针阀。压力可调单向阀另一端接贮油室。

(1) 空气排放原理

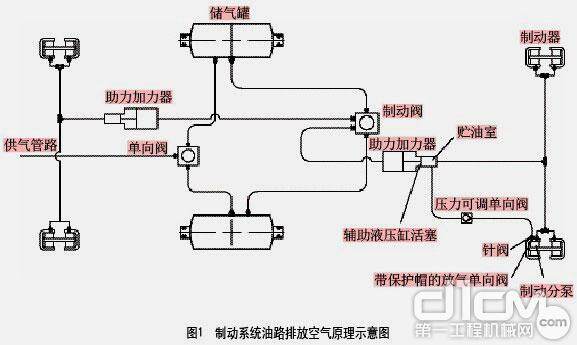

图1 制动系统油路排放空气原理

制动系统油路排放空气原理如图1所示。放气单向阀用螺纹固定在钳夹制动缸端面上,靠放气单向阀保持制动缸油压。正常制动时,由于放气单向阀带有螺帽保护,可防止污泥、油垢黏附在放气单向阀上。在排放制动系统油路空气时,需拧下放气单向阀保护螺帽,将空气排放管接上。

(2) 排气操作方法

油路排放空气的管路及单向阀如图2所示。先将空气排放管带有针阀的一端与制动钳制动分泵上的放气单向阀连接。连接过程中针阀把单向阀顶开,制动系统油路与空气排放管相通。再将空气排放管与压力可调单向阀连接。

待空气排放管安装完成后,启动柴油机,当制动系统气压升到0.6 MPa左右时踩踏制动踏板,压缩空气通过制动阀推动助力加力气室活塞和辅助液压缸活塞动作,便可将压力油的压力作用到制动分泵,从而实现制动。

若制动系统油路进入空气,排气时可连续踩几下制动踏板,待进入制动系统油路的空气压缩到一定压力时,制动液与空气便可通过空气排放管排放到贮油室内。直至制动油路空气排尽,即完成排气过程。

图2 排放空气管路及单向阀

空气排出后,拆除空气排放管,并把放气单向阀保护螺帽拧上,以保护单向阀。对其余的制动器可进行同样的排气操作。

3.改进后的优点

(1) 保证排气作业安全

改进后的制动系统在排放油路空气时,维修人员不必进入车轮下,减轻了劳动强度,也避免了油液喷射到维修人员面部,消除了不安全因素。

(2) 减少制动液浪费

排放制动系统油路空气时,制动液通过空气排放管、单向阀回到贮油室。制动液被重新循环利用到制动系油路中,避免了制动液浪费。

(3) 减少作业环境污染

排放制动系统油路空气时,制动液通过排气管路、单向阀回到贮油室,避免了制动液喷射飞溅到地面而带来的环境污染。

(4) 放气单向阀不易损坏

制动分泵放气单向阀配有螺帽保护,可防止阀芯黏附上污泥、油垢等。排放空气时,由于不用旋转放气单向阀,所以可避免将该阀拧坏。

(5) 避免制动不良

排放空气时,油液排回到贮油室,可防止油液喷射飞溅到制动盘上,从而避免产生制动不良。

版权声明:本稿件为《工程机械与维修》杂志独家向第一工程机械网供稿,如需转载请务必标明原稿出处及作者,违者必究!

责任编辑:Alley

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流