1.存在问题

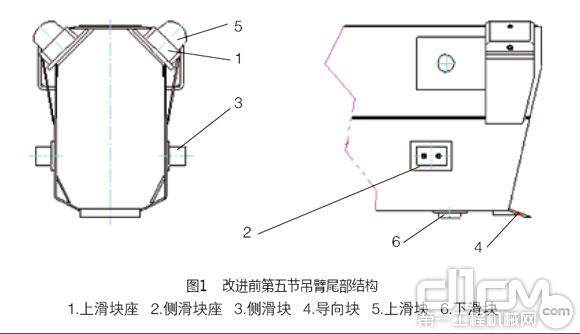

我公司QY25C型汽车起重机第五节吊臂尾部结构如图1所示,其主要由上滑块座1、侧滑块座2、侧滑块3、导向板4、上滑块5和下滑块6等组成。上滑块座2、侧滑块座3、导向板5等分别焊接在第五节吊臂1尾部的臂筒上。这种吊臂尾部结构存在以下4个缺陷:

(1)侧滑块结构不合理

侧滑块3由尼龙橡胶制成,当第五节吊臂伸、缩时,侧滑块3会因受到摩擦阻力而变形。侧滑块3变形不仅会造成第五节吊臂伸、缩阻力加大,还会使使侧滑块3的磨损加大。由于侧滑块座1较薄,无法安装调整垫,故无法调整侧滑块3与第四节吊臂的侧向间隙。

由于每侧只有1个侧滑块3和1个上滑块5,上滑块横向定位能力较差。当第五节吊臂伸出时,由于支点较少,吊臂头部容易出现倾斜现象,尤其起吊质量较大的物体时,吊臂头部倾斜更为明显。

(2)吊臂尾部加工工艺不合理

第五节吊臂的尾部焊接时,占用场地较大,加工不便。另外,分别焊接滑块也易造成第五节吊臂筒体的局部变形。

(3)伸缩缸尾部支撑小车振动

吊臂伸出过程中,伸缩缸尾部支撑小车从第五节吊臂的筒体退至第四节吊臂臂筒时,伸缩缸尾部支撑小车需通过导向块4过渡。由于导向块4较短,且导向块4与第四节吊臂下平面有错台,导致伸缩缸尾部支撑小车从导向块4到达第四节吊臂时产生振动。该振动不仅会造成伸缩缸和整个吊臂的颤动,还会引起伸缩缸伸缩不畅。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837