轮式装载机的四项节能措施

1.选用低转速发动机

国产销量最大的装载能力为3 t、5 t轮式装载机,多采用额定转速2 200 r/min的发动机,而国外此类型装载机普遍采用额定转速为1 800 r/min、2 000 r/min或2 100 r/min的发动机。选用低转速发动机有以下4个优点:一是可减小发动机产生的振动和噪声,二是可减缓发动机零部件磨损,三是可改善发动机启动和加速性能,四是可降低能耗8%~15% 。

近年来,国内主要装载机生产厂家已将部分3 t、5 t装载机配置了额定转速为1 900 r/min(或2 000 r/min)的发动机。如龙工D系列中的LG855D、ZL50CD型装载机采用额定转速1 900 r/min的发动机,柳工CLG855N、临工LG953N等新型5 t装载机采用额定转速2 000 r/min的发动机,都获得较好的节能效果和用户的认可。

发动机额定转速降低后,其与变矩器的匹配条件也就发生了变化,因此必须调整变矩器的外特性参数。变矩器的调整包括以下几个方面:一是适当增大能容(即公称扭矩Mbg),保证全功率匹配条件;二是调整变矩器的最大变矩比K0值(其他点K值相应调整),以保证最大牵引力;三是降低高速挡速比,以满足最高行驶速度需要。这是因为2进1退行星箱实现降二挡速比不太容易,一般不予采用。

但是采用低转速发动机也存在一定风险。如采用双涡轮液力变矩器+2进1退行星箱的5 t装载机,配装降转速发动机后,变矩器涡轮最大输出扭矩约增加8%~10%。这对变速器二轴总成(即超越离合器)的可靠性不利。

2.改进液力变矩器

国内主流的3 t、5 t轮式装载机多采用液力-机械传动。液力-机械传动有2个优点:一是结构简单,价格便宜,工况适应性强;二是液力传动可以起到缓冲和吸振作用,能防止发动机熄火。

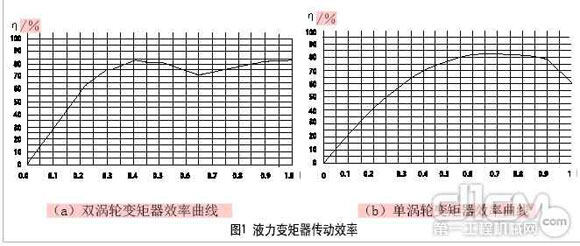

但是液力-机械传动也有非常明显的缺陷,这就是传动效率低。如图1所示,2种液力变矩器的传动效率均在0~85%之间。在能源紧张的今天,这一缺陷急需弥补,具体弥补方法如下所述。

图1 液力变矩器的传动效率

(1) 配装单向离合器

液力变矩器导向轮配装单向离合器(自由轮),这在叉车液力变矩器中已是标配,但在国产轮式装载机液力变矩器中还未被采用。在轻载工况下,单向离合器能使液力变矩器实现耦合工况(耦合器),传动效率高达94%~97% 。

装载机在铲装作业时需要单向离合器锁止增力,而轻载工况则需要单向离合器脱开,以实现高效耦合工况。在液力变矩器中配装单向离合器(自由轮)能使装载机获得较好的节能效果。如CAT 950H轮式装载机的变矩器就配装了单向离合器。

本文为《工程机械与维修》杂志独家供稿,转载请注明来源——第一工程机械网,违者必究!!!

责任编辑:Alley

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流