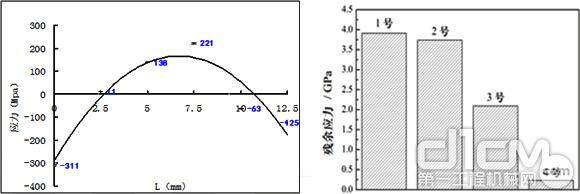

图12是装甲钢低温焊接焊缝应力的XRD分析实例,可以看出焊缝中心(L=0处)存在较大残余压应力,而热影响区(L=7附近)存在较大的拉应力。图13是不同类金刚石薄膜(DLC)的应力分析实例,可以看出DLC膜表面形成的

图12为装甲钢低温焊缝的应力分布;图13为不同类金刚石薄膜样品的残余应力

均为拉应力,当在DLC掺杂Cr时的应力最低。

4、表面力学性能的检测:

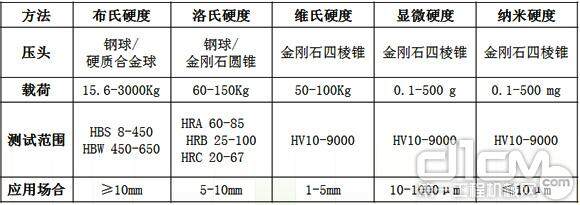

表面力学性能的检测是维修与再制造零件质量评价的重要内容。表面力学性能检测的主要指标有表面硬度、摩擦系数、耐磨性等。这些是工程上最为关心指标。对于表面硬度的检测,根据涂层厚度不同,通常采用维氏硬度法、显微硬度法和纳米硬度法。常用的硬度测试方法及特点见下表。

常用的硬度测试方法及特点

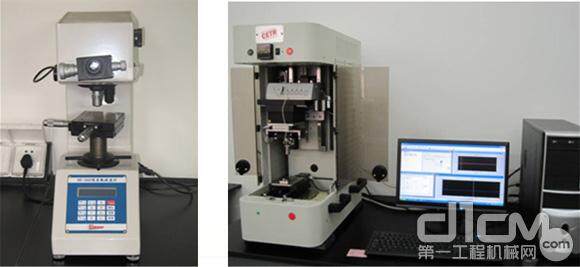

零件表面摩擦系数与耐磨性的常用测试设备有SRV磨损试验机、高温磨损试验机等。其测试设备如图13和图14。

图13为显微硬度仪,图14为UMT-3多功能高温摩擦磨损试验机

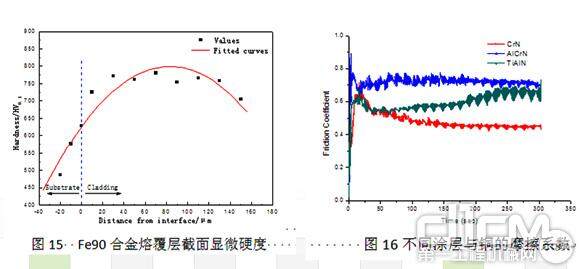

图15 是Fe90合金熔覆层截面显微硬度测试实例,可以看出熔覆层的硬度大约为HV750,明显高于基体的硬度,有可能提高修复零件的使用性能。图16不同表面涂层与铜的摩擦系数系数测试实例,可以看出CrN涂层与铜的摩擦系数最低,可较好地防护模具与铜件的粘着。

图15 是Fe90合金熔覆层截面显微硬度测试,图16为不同表面涂层与铜的摩擦系数

5、表面耐腐蚀性能的检测:

对于表面有耐腐蚀要求零件,修复与再制造后能否达到原技术要求,需要根据零件的腐蚀环境进行腐蚀性能的检测。通常腐蚀的环境有酸性、碱性、盐等,有的还有与应力与磨损复合的情况,如应力腐蚀和磨损腐蚀等。修复与再制造后表面耐腐蚀性能的检测方法有浸泡法、盐雾法、电化学腐蚀电流法、交流阻抗法等。其测试设备见图17和图18。

图17为盐雾腐蚀试验机,图18为电化学工作站

浸泡法与盐雾法是将零件放置于模拟的腐蚀环境下进行实际试验有方法,该方法较为直观,可在不同时间下直接观察零件的腐蚀状况,并进行对比评价,但方法的试验时间较长。其中,盐雾法是针对海水和海洋大气环境下零件耐腐蚀的评价方法,可分为常规盐雾试验法、加速盐雾试验和高温盐雾试验。

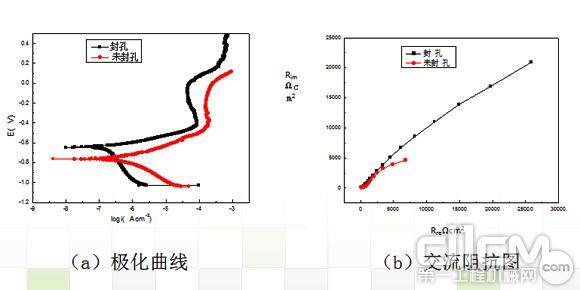

电化学腐蚀电流法和交流阻抗法是通过模拟腐蚀环境下零件的电化特性来评价零件耐腐蚀性能的方法。该方法的特点是可以给出零件的腐蚀电位、腐蚀电流和交流阻抗,从而评价零件腐蚀的倾向性和腐蚀速率,而且试验时间短,常用于零件修复涂层选择的耐腐蚀试验和腐蚀机理的研究。

图19中超音速等离子喷涂Al2O3-13%wtTiO2陶瓷涂层极化曲线和交流阻抗图测试实例,从图19(a)可以看出,陶瓷涂层经封孔处理后的腐蚀电位明显提高,即腐蚀的倾向性下降。从图19(b)可以看出,陶瓷涂层经封孔处理后的交流阻抗明显提高,即腐蚀的速度会明显下降。

图19 Al2O3-13%wtTiO2陶瓷涂层极化曲线和交流阻抗图

6、结语:

机械零件修复与再制造的表面质量分析与检测,是评价其质量的重要内容之一。对于尺寸恢复维修与再制造的零件,其表面质量的分析与检测尤为重要。在表面修复的设计时,通常要对表面涂层的成分结构及组织形貌进行分析,从而实现零件表面性能的恢复与提升。根据零件的工作环境和失效形式,还应修复与再制造零件(可样品)进行相应的性能检测,对磨损、腐蚀和疲劳环境下工作零件应分别进行耐磨性、耐腐蚀性和耐疲劳性评价。

完善的零件检测技术体系是损伤零件维修与再制造质量控制的重要手段,维修技术、再制造技术、检测技术构成了零件或装备延寿的技术基础,再加上寿命评估、健康管理、信息化技术应用等,将使我国工程机械的使用效益明显提高,对于可持续发展无疑是一种有效的支撑。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837