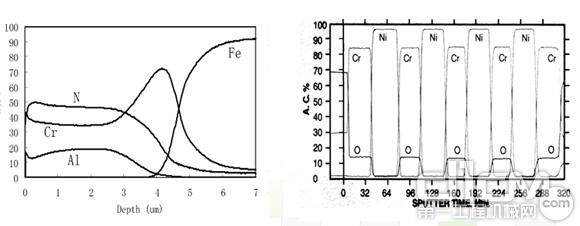

图3CrAlN涂层的成分分析(XPS) 图4多层膜的成分沿深度的分布(AES)

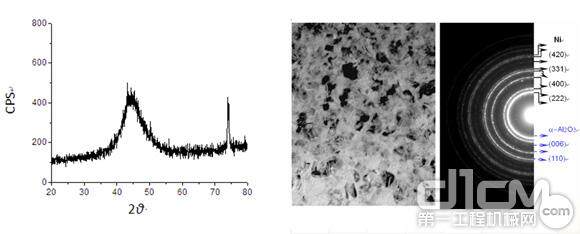

图5为硫酸盐体系电沉积Ni-P镀层的XRD分析图,可以看出镀层在45°附近形成的漫散峰,呈现出典型的非晶态结构。图6为纳米电刷镀的电子衍射分析实例,电子衍射花样显示镀层由Ni的基体和纳米Al2O3颗粒组成。

图5为硫酸盐体系电沉积Ni-P镀层的XRD分析图,图6为纳米电刷镀涂层的电子衍射图

2、表面形貌与组织分析:

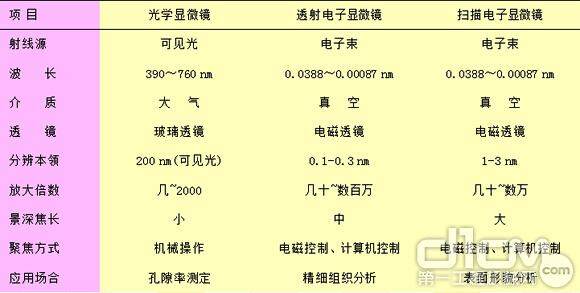

零件尺寸恢复的涂层在制备过程中,不仅要达到设计的成分和结构,还应保证相应的组织。例如热喷涂层的孔隙率,纳米电刷镀层的晶粒尺寸和第二相分布,堆焊和激光熔敷层与热影响区的组织。表面形貌组织的分析方法主要有光学显微分析、扫描电子显微分析、透射电子显微分析、激光显微分析等。光学显微镜与电子显微镜的特点见表2。

光学显微镜与电子显微镜的特点

常用表面形貌与组织分析设备见图7和图8。

图7扫描电子显微镜,图8透射电子显微镜

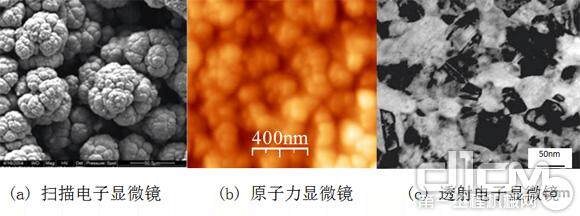

图9为电刷层镍镀层在不同显微镜下的表面形貌和显微组织分析实例。

快速镍镀层的显微形貌

3、表面残余应力检测:

由于所采用的表面修复技术不同,在零件表面会产生不同类型和大小的残余应力。对于承受疲劳载荷和冲蚀磨损的零件,表面残余应力将明显影响零件的性能。

对于这类零件,修复与再制造后表面残余应力的是必须检测的内容。通常,为改善零件表面的应力状态,在完成涂层制备后还要进行相关的表面处理,如去应力退火、喷丸、表面光整等。

表面残余应力的检测方法主要X射线应力分析法和翘曲残余应力分析法等,其分析设备见图10和图11。

图10为Stress3000 X射线应力仪,图11为JLCST022翘起残余应力测试仪

X射线应力分析法是目前国际上最流行,也是最准确可靠的残余应力测量方法。金属中的应力测量是根据原子面间距大小反映应力大小的原理来实现的。通过X射线在分析部位的衍射来测量原子面间距,从而计算出金属表面的残余应力。

翘曲残余应力分析法。一般来说,在基材上沉积一层薄膜会造成试样整体结构翘曲,翘曲残余应力测试仪就是利激光束测量基材沉积后的结构翘曲,并运用Stoney’s equation来计算薄膜应力。试样应满足如下2个条件:试样弯曲程度远小于基底厚度;膜层厚度远小于基底厚度。

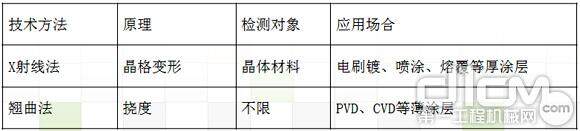

X射线应力分析法和翘曲残余应力分析法的特点见表3。

X射线应力分析法和翘曲残余应力分析法的特点

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837