我单位1台玛连尼4000型沥青混凝土搅拌站配备了4个沥青罐,每罐可容纳40 t液态沥青,罐内沥青采用导热油加热系统进行加热。为了缩短沥青加热时间,降低燃油消耗,节约资金,在投入使用之前,我们决定对这4个沥青罐的沥青加热系统进行改造。

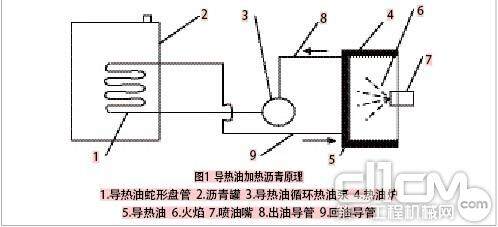

1.导热油加热沥青原理

导热油加热沥青原理如图1所示。它利用经加热至较高温度的高闪点矿物油作为加热介质,矿物油在导管和蛇形盘管中循环流动,再加热蛇形盘管外的液态沥青。

导热油5经热油炉4加热后(可达300 ℃),由导热油循环热油泵3吸入,经出油导管8流入沥青罐2中的导热油蛇形盘管1中。高温导热油在流动中,通过蛇形盘管管壁加热沥青罐内的沥青。随后,导热油经回油导管9流回热油炉,进行下一个加热循环。

此方法的优点是导热油加热器结构紧凑,使用方便,加热柔和,热效率高,易于自动控温,对沥青加热升温均匀,加热速度快。

2.热平衡计算

热油炉的热效率为40%,放出热量为60万kcal/h(即2.89×106 kJ/h),其热量的65.7%能够传递给导热油。导热油的出油口温度约为250 ℃,回油口温度约为220 ℃。在正常施工过程中,液态沥青加热前温度一般为40~60 ℃,加热后成品液态沥青温度一般为140~160 ℃。现以加热1个沥青罐(罐内储存40 t液态沥青)为例进行热平衡计算。

(1) 加热沥青所需热量

需加热液态沥青质量M为40 t,加热前沥青初始温度t1为60 ℃,成品沥青温度t2为160 ℃,液态沥青比热C吸为1.34 kJ/(kg·℃),将40 t液态沥青加热到160 ℃所需热量Q沥吸为:

Q沥吸=C吸×M(t2-t1)=5.36×106 kJ

根据相关文献,沥青只能够吸收导热油31.2%的热量,即蛇形盘管的导热系数λ为31.2%,将40 t液态沥青加热到160 ℃,导热油应供给的总热量Ф为:

Ф=Q沥吸/λ=1.72×107 kJ

(2) 蛇形盘管传热面积

沥青罐出厂时,导热油蛇形盘管长度L为160 m,直径D为57 mm,其传热面积A为:

A=πD×L=3.14×0.057×160=28.6 m2

(3) 加热沥青所需时间

根据已知热油炉放出热量为60万kcal/h,其热量的65.7%能够传递给导热油,1kcal换算为4.814 kJ,经计算其单位时间传给导热油的热量R为1.9×106 kJ/h

已经计算出将40 t液态沥青加热到160 ℃,导热油应供给的总热量Ф,以及单位时间传给导热油的热量R,据此得出将40 t液态沥青由60 ℃加热到160 ℃所需时间T为:

T=Ф/R=1.72×107/1.9×106=9 h

(4) 所需柴油数量

已知热油炉放出热量为2.89×106 kJ/h,将40t液态沥青由60 ℃加热到160 ℃所需时间为9 h,柴油的燃烧值为4.28×104 kJ/kg,其热量的65.7%能够传递给导热油(此数据无法考证,根据经验推算出) 。经计算,将40 t液态沥青加工为160 ℃成品液态沥青所需柴油为925 kg。

3.改进措施和效果

根据热平衡计算结果,为了降低燃油消耗,节约资金,我们只能从提高导热油的热效率和缩短沥青加热时间入手。为此,我们提出了沥青罐的3种改造方案,如附表所示。

综合考虑以上3个方案的优、缺点和效果,并重点考虑节能和降低成本问题,最终决定实施方案1,即给每个沥青罐增加长度为300 m、直径为57 mm的导热油蛇形盘管,在沥青罐到货并经检验合格后,即开始进行改造。

在实施焊接过程中,各个环节严格按规范进行操作。完成焊接工作后,经检查焊缝符合技术要求。进行蛇形盘管导热油循环试验,所有管路无泄漏。向沥青罐内注入40 t温度为60 ℃的液态沥青进行加热计时检验,加热6.8 h后,罐内沥青达到了160 ℃(成品液态沥青温度)。

沥青罐经改造后,导热油蛇形盘管共增加53.7 m2散热面积,总散热面积达到了82.3 m2,这使得传热效率提高了10% 。生产40 t温度为160 ℃的成品液态沥青所需柴油量减少到699 kg,每生产1 t成品液态沥青节约柴油5.6 kg。按柴油价格5.5元/kg计算,每生产1 t成品沥青节约资金30.8元。同时缩短了成品沥青生产周期,减少了机械台班费和人工费用支出。后来玛连尼生产厂家也采取我们的方法,加长了蛇形盘管。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837