观点:柳工争锋工程机械核心零部件全球高端市场

在中国西南工业重镇柳州,年轻的工程师们正在这个有历史的厂房内,用特有的中国智慧书写着中国制造的强国传奇。面对大吨位液力变矩器叶片弯曲度比市场主流5t机型的变矩器大整整20°的难题,他们摈弃了容易造成叶片变形的传统手工抽芯方式,创造性地想出了“分瓣制作,最后组装”的独有方法,一举攻克了难题,实现了中国自主研发、最大牵引力变矩器的成功问世,为12t装载机在极限工况下的完美表现提供了一颗强悍之芯,使得中国成为继美国、日本、瑞典之后,第四个拥有12t轮式装载机制造能力的国家,打破了大型设备由少数品牌垄断的格局。这就是央视“大国重器”呈现的柳工自主研发国内最大牵引力液力变矩器的场景。

柳工,先后研制出我国第一台轮式装载机、世界第一台高原型特种轮式装载机、中国最大吨位的轮式装载机等,打造出了以柳工品牌装载机为代表的中国装备品牌在全球范围内的巨大竞争优势。不仅如此,柳工多年来对行业共性关键技术的研究孜孜不倦,在噪声控制、热平衡管理等领域取得了丰硕的成果。

柳工60年品牌之路和全球竞争力的背后,有柳工零部件的坚强支撑。同时零部件与主机的共同发展,也加快了柳工核心零部件的更新换代和技术创新。柳工近年来发力零部件领域,并取得了累累硕果。柳工零部件的愿景,是致力于成为全球装备制造业优质零部件供应商。

然而,长久以来,工程机械高端核心零部件市场一直被国外企业所垄断。

市场比拼,核心零部件市场竞技,柳工将怎样踏上争锋之路。

柳工实现了中国自主研发、最大牵引力变矩器的成功问世

争锋之本

1959年,柳工成立铸造车间、机加工车间,开启了柳工零部件的研发之旅。60年来,柳工零部件一直致力于工程机械高端动力、传动、液压、铸件、覆盖件等产品的研发、制造、销售和服务。目前,柳工零部件公司旗下拥有传动、液压、铸造三大业务模块,拥有一个欧洲传动件基地——波兰ZZN传动件研发制造基地。此外,柳工还拥有广西康明斯发动机、柳州采埃孚传动件、广西威翔覆盖件三大合资业务模块,拥有年产5万台套工程机械核心零部件供应能力。

液力变矩器 彰显柳工技术内涵

前文《大国重器》提及的柳工液力变矩器,它只是柳工产品技术进步的一个缩影。60年来,针对行业的共性技术问题,柳工率先做了很多新技术研发,并取得了诸多技术突破。柳工首席科学家初长祥指出,柳工液力变矩器之所以取得今天的成果,与柳工的技术创新、精密制造和先进的检测技术密不可分。在技术研发方面,利用先进的设计软件CFD和叶栅系列化设计技术,包括叶片形状仿真和制造能力提升,经过大量实验,得到了精确的数据结果,理想设计曲线与设计实验曲线吻合度高达95%,使液力变矩器整个行业的设计水平焕发新的青春;精密制造技术方面:砂芯分瓣组装及3D打印技术,精度非常高,处于全球领先;先进的检测技术方面,包括激光扫描自动检测技术和国际先进的试验平台——大型多功能智能化传动试验平台,它根据每款发动机的技术参数,分析匹配最佳的变矩器曲线,再确定相应的变矩器参数。运用上述一整套技术,使得柳工的每一款新的液力变矩器都能高效地研发出来。

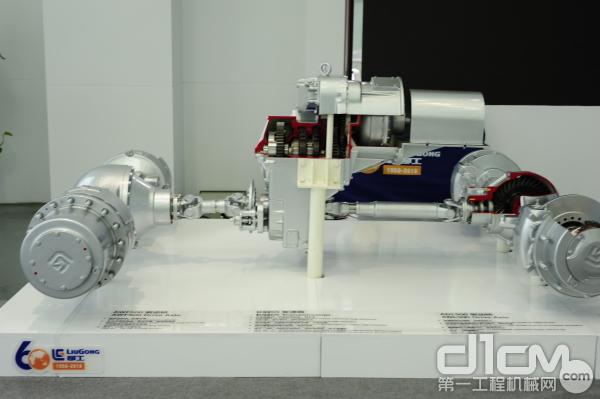

AWF500驱动桥+BS205变速箱+ADL300驱动桥

液力变矩器与发动机的配合度一直是行业共同面对问题,也是体现制造商技术水平的一个重要指标。柳工和康明斯合作开发具有自主发明专利的“功率调节曲线”,简称“驼峰”曲线,大幅度提升了整机的作业效率,并显著降低了工作油耗。通常,发动机的最大功率一般是额定功率,柳工的液力变矩器曲线上的最大功率不是在额定功率而是比额定功率的转速低200~300r/min,这样就变成了单峰驼曲线,这样扭矩曲线就非常饱满。与柳工自主研发的变矩器匹配之后,变矩器和发动机的工作点要比其它变矩器和发动机的工作点的转速高、扭矩大,整机的作业效率更高,更节能。这些成就充分体现了柳工的技术内涵,彰显了中国工程机械企业在整个关键零部件制造中发挥的关键作用。

传动系统 屡破技术壁垒

目前,柳工整机产品出口欧美等发达国家,与国际品牌同台竞技的整机产品搭载的正是柳工自主研发的传动系统,这是柳工在核心零部件自主研发方面又一力作。柳工传动件公司常务副总经理蒋仁科指出:柳工自成立以来,一直坚持核心零部件的自主研发和制造。目前,柳工已经面向全行业,为装载机、挖掘机、叉车、平地机、推土机等各类工程机械提供成套的传动部件,产品包含变速器、驱动桥、减速机和液力变矩器等,针对客户的需求和不同工况,开展传动系统匹配计算,提供最优传动部件组合,满足整机的各种极限工况,实现高效、低耗和高可靠性。

柳工具有强大的研发队伍,有勇于拼搏的国际化的管理团队,还培养了一批具有工匠精神的制造队伍。从研发、制造到实验,可以形成全面系统解决方案。对于装载机,传动系统覆盖2~8t的整机。至于液力变矩器,柳工已经完全自主研发,从3~12t的装载机用变矩器,12t装载机液力变矩器的上市,突破了国外技术壁垒。同时,液力变矩器技术已推广到推土机、叉车等产品。

铸造件 技术质量与国际同步

铸造是一个传统产业,但中国铸造大而不强的矛盾依旧很突出。柳工零部件的发展,显然离不开铸造技术升级来支撑主机业务。柳工铸造公司总经理程利军指出,中国目前铸造的产量已经远超美日,达到全球产量的50%左右,但单位铸件的价值量却不足发达国家的三分之一。柳工铸造在做强做大方面做了很多的探索工作,并有多项技术突破,技术和质量达到了国际领先水平。在液压铸件的关键砂芯制造方面,新材料高强度覆膜砂技术的开发和应用,有效地解决了因砂芯强度低导致的铸件断芯、无法清理的问题,以及砂芯发气量大导致的铸件漏油问题,解决了高压液压件的制造技术瓶颈。在新技术方面,柳工应用全球领先的3D打印技术,开发了柳工独有的3D材料配方技术,实现了大批量、复杂曲率砂芯的无模制造,有效解决了发气量大,充型不足及残余气孔、粘沙的缺陷。与此同时,产品试制周期从传统的4~7个月缩减到2个月以内。在金属材料处理方面,成功开发了铁水预处理技术和球化孕育技术,从而大幅提高产品性能。

柳工负载敏感流量放大阀和先导阀块具备高技术水平

争锋之锏

成王者必有王者之道,争锋者必有争锋的杀手锏。

一直以来,高端液压件是制约工程机械行业发展的关键瓶颈,但柳工高端装载机、起重机等均实现了核心液压件自制,并在国内乃至全球备受客户青睐。柳工液压件公司常务副总经理蒋拓认为,柳工能够取得今天的成绩和突破,主要源于以下几方面:一是长时间的沉淀和积累,柳工液压件伴随着柳工装载机业务的发展而发展,拥有丰富的液压油缸、液压阀的研发制造经验;二是在政策的引导下,基于柳工全面国际化和全面解决方案发展的要求,近年来加大了对高精尖设备的投入,保障了高端液压件的加工,同时不断学习国际先进加工技术,在高精密加工能力方面也取得了很大突破,如阀杆、阀孔的圆柱度控制等;三是加大对产品测试技术的投入,加大力度投入了性能测试试验台、耐久性测试试验台等,确保每一种产品在交付客户之前均经过了全面的性能测试及可靠性试验,如我们的阀产品在投放市场前均需经过严酷的200万次脉冲试验,来保障我们的产品性能及可靠性;四是不断地提升自主研发和创新能力,充分利用与主机零距离沟通的契机,持续的引进和培养研发人才,建立了一支持续稳定的研发队伍,他们能够深入到客户端,满足客户定制化的产品需求。

责任编辑:John

买车卖车 养车维修 疑难故障 学大招

扫码加入BOSS团柳工挖机群