汽车起重机第五节吊臂尾部的新型结构

1.存在问题

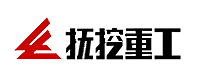

我公司QY25C型汽车起重机第五节吊臂尾部结构如图1所示,其主要由上滑块座1、侧滑块座2、侧滑块3、导向板4、上滑块5和下滑块6等组成。上滑块座2、侧滑块座3、导向板5等分别焊接在第五节吊臂1尾部的臂筒上。这种吊臂尾部结构存在以下4个缺陷:

(1)侧滑块结构不合理

侧滑块3由尼龙橡胶制成,当第五节吊臂伸、缩时,侧滑块3会因受到摩擦阻力而变形。侧滑块3变形不仅会造成第五节吊臂伸、缩阻力加大,还会使使侧滑块3的磨损加大。由于侧滑块座1较薄,无法安装调整垫,故无法调整侧滑块3与第四节吊臂的侧向间隙。

由于每侧只有1个侧滑块3和1个上滑块5,上滑块横向定位能力较差。当第五节吊臂伸出时,由于支点较少,吊臂头部容易出现倾斜现象,尤其起吊质量较大的物体时,吊臂头部倾斜更为明显。

(2)吊臂尾部加工工艺不合理

第五节吊臂的尾部焊接时,占用场地较大,加工不便。另外,分别焊接滑块也易造成第五节吊臂筒体的局部变形。

(3)伸缩缸尾部支撑小车振动

吊臂伸出过程中,伸缩缸尾部支撑小车从第五节吊臂的筒体退至第四节吊臂臂筒时,伸缩缸尾部支撑小车需通过导向块4过渡。由于导向块4较短,且导向块4与第四节吊臂下平面有错台,导致伸缩缸尾部支撑小车从导向块4到达第四节吊臂时产生振动。该振动不仅会造成伸缩缸和整个吊臂的颤动,还会引起伸缩缸伸缩不畅。

2.改进方案

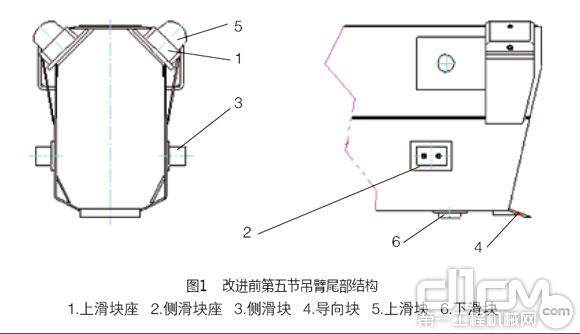

改进后的第五节吊臂尾部结构如图2a所示,其主要由上滑块1、上滑块座2、上滑块调整垫3、侧滑块4、固定螺栓5、臂筒立板6、定位板7、侧滑块调整垫片8和导向板9、导向块10等件组成。具体采取措施以下:

(1)改进滑块座结构

将上滑块1安装在上滑块座2内,可通过选用不同厚度的上滑块调整垫片3,来调整上滑块1与第四节吊臂的间隙。侧滑块4通过固定螺栓5固定在臂筒立板6上。定位板7上的方孔,可对侧滑块4进行定位,并可防止侧滑块4产生变形。侧滑块调整垫8用于调整侧滑块4与第四节吊臂的侧向间隙。

将第五节吊臂单侧定位由原来的1个上滑块和1个侧滑块,改为1个上滑块和2个侧滑块,增加的上部侧滑块,可对臂筒侧向起到较好的定位作用,从而避免了第五节吊臂伸出时发生偏斜。

(2)改进吊臂尾部加工工艺

第五节吊臂尾部制作采用臂筒和尾部总成分别制作、整体焊接工艺。具体加工工艺如下:先将上滑块座2、定位板7、侧导向板9等件拼焊在臂筒立板6上,制成尾部总成(图2b中白色、绿色部分),再将尾部总成与第五节吊臂臂筒尾部(图2b中橘红色部分)对接焊接。这种加工工艺既占用制作场地小,又方便第五节吊臂的制作加工,还能避免焊接第五节吊臂尾部时使臂筒发生变形。

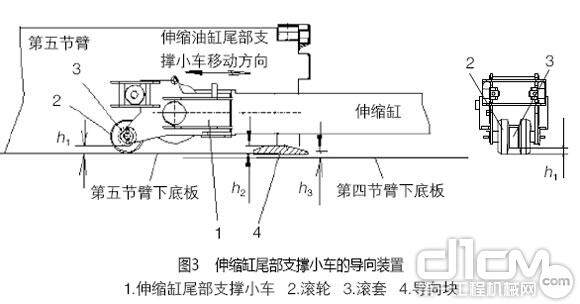

(3)加装导向装置

伸缩缸尾部支撑小车导向装置的改进如图3所示,其主要由伸缩缸尾部支撑小车1、滚轮2、滚套3和导向块4等组成。改进目的是使伸缩缸尾部支撑小车1从第五节臂退至第四节臂时不会产生振动。改进方法是在伸缩缸尾部支撑小车1两侧的滚轮2中间,安装1个半径略小于滚轮2的滚套3,并在第五节吊臂尾部设置一个供滚套3滚动接触的导向块4。将导向块4的前后制成斜面,以使滚套3滚过导向块4时能够平稳通过。图中h1为滚轮2下缘与滚套3下缘距离,h2为导向块4的厚度,h3为导向块4后侧斜面底端距第四节吊臂下底板平面高度。制作时,确保h1、h2、h3相等。

当第五节吊臂伸出时,伸缩缸尾部支撑小车1相对于第五节吊臂向后运动。滚轮2中的滚套3与导向块4先接触,然后沿导向块4的斜面向后移动,并沿导向块4的斜面缓缓下落。由于h1等于h3,当滚套3滑落至导向块4的最下端时,滚轮2恰好接触第四节吊臂的内底板,整个移动过程平缓下降,因而无振动。

当第五节吊臂收缩时,滚套3与导向块4先接触,然后沿导向块4的斜面缓缓升起。由于h1等于h2,当滚套3滑至导向块4的上平面时,滚轮2恰好触及第五节吊臂的内底板,整个运动过程也是平缓上升,因此,运行平稳无振动。

从上述分析可以看出,该结构能有效地避免伸缩缸尾部支撑小车1进出第五节吊臂尾部时产生的振动现象。通过以上结构改进,使第五节吊臂伸缩平稳、可靠,明显降低了第五节吊臂伸缩的故障率,减轻了吊臂的质量,同时降低了制作成本。

责任编辑:Quasimodo

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流