4. 加载试验后的损坏情况

翻车保护装置加载过程中产生的损坏主要有以下5种:

(1) 翻车保护装置本身损坏

表现在其主体结构强度不够,变形量过大,出现材料断裂、焊缝开裂现象,失去保护作用。

(2) 连接支架变形及开焊

翻车保护装置一般通过焊接在其底部的支架与车架连接,有些工程车辆通过螺栓将翻车保护装置的下纵梁与车架连接。若在加载过程中,支架承受较大弯矩,将使支架变形。当支架变形到一定程度后,翻车保护装置与支架之间的焊缝便会开裂,严重时可导致翻车保护装置脆性破坏,使翻车保护装置失去承载能力。

(3) 翻车保护装置面板损坏

如果翻车保护装置骨架的刚度较小,其在加载过程中将产生较大变形量,同时其外部焊接的面板(由薄钢板制作)也要抵抗一部分外力,由此可导致面板出现撕裂、打褶现象。

(4) 连接螺栓折弯拉断

翻车保护装置在侧向加载过程中,其与车架的连接螺栓承受的拉应力和剪应力很大,由此导致螺栓容易出现折弯和拉断现象。如果连接螺栓断裂,或者支架连接板螺栓孔处被撕裂,将使翻车保护装置与车架分离,从而导致翻车保护装置承载能力下降。

(5) 减振垫失效

橡胶减振垫会因受压而严重变形。当横向力太大时,橡胶减振垫局部会因受到剪切力作用而破裂。侧向加载时,减振垫承受较大拉力,此时若减振垫硬度不足,在拉力作用下产生断裂,将造成翻车保护装置与车架分离。

5.应用实例

图1所示矿用自卸车翻车保护装置的立柱与横梁材料均为Q235,该装置在垂直加载时出现立柱与横梁连接处焊缝断裂现象。

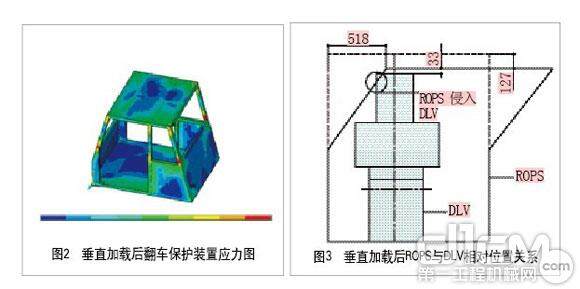

使用有限元分析软件ANSYS对其进行检测时,发现竖直加载结束后,其最大应力为480 MPa,最大应力点分布在各立柱与上横梁连接处。由于加载时最大应力已达Q235材料的极限,且连接处为焊接而成,存在着应力集中现象,从而导致焊缝开裂。图2所示为垂直加载后翻车保护装置(ROPS)的应力分布图,从蓝色到红色表示应力逐渐增加,红色为应力最大的部位。

图2 垂直加载后翻车保护装置应力图;图3垂直加载后ROPS与DLV的相对位置关系

图3所示为垂直加载后ROPS(翻车保护装置)与DLV(挠曲极限量)的相对位置关系。DLV是指高大男性司机穿普通衣服、戴安全帽、坐姿的垂直投影近似值,是人体的极限生存空间。在对ROPS进行实验室鉴定时,DLV用以规定与驾驶员安全有关的ROPS变形不得侵入空间的相对位置。

从图3可以看出,加载结束后翻车保护装置竖直方向的最大变形量为127 mm,侧向变形量为518 mm。驾驶室顶部与 DLV 的最小距离虽还有33 mm,但其侧面已侵入 DLV 的上部区域,这说明该驾驶室不能满足国际标准要求。

以上分析结果表明,强度不足和应力集中导致该翻车保护装置出现焊缝断裂,刚度不足导致该翻车保护装置变形太大而侵入DLV区域,这2个方面都不满足国际标准要求。

为此,我们对该车的翻车保护装置做了如下2项改进:一是将翻车保护装置骨架的方管钢材尺寸由60 mm×60 mm改为100 mm ×100 mm,以增加其强度和刚度。二是在立柱内侧加工出直径为20 mm的应力释放孔,将应力从焊缝转移至母材。

对改进后的翻车保护装置重新进行检测,其最大应力值为450 MPa,未超过材料强度极限,翻车保护装置的变形也没有侵入DLV区域,完全能满足国际标准的要求。

本文为《工程机械与维修》杂志独家供稿,转载请注明来源——第一工程机械网,违者必究!!!

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837