南京地铁3号线秣周路站为地下2层侧式车站,车站设计总长198.10 m(含配线区风道总长302.98 m),标准宽度为20.90 m,车站北端宽3 000 m,南端宽22.75 m。明挖站前配线长度为121.03 m,明挖站后配线长度为206.48 m,站前、站后配线为明挖地下一层矩形结构。

秣周路站围护结构为φ1000@800套管咬合桩,插入比为1∶0.7,桩径1.0 m,桩之间咬合200 mm,桩间距为800 mm,桩长分为27.10 m、28.10 m和28.83 m 共3种,共计钢筋混凝土桩869根(以下简称B桩),素混凝土桩865根(以下简称A桩)。B桩成孔后吊入钢筋笼,然后采用C30水下混凝土灌注成桩,A桩采用C20超缓凝混凝土灌注成桩。

地铁咬合桩围护结构深基坑开挖

钻孔咬合桩作为围护结构的

技术优势和效益优势

钻孔咬合桩由我国地下工程界知名专家王振信教授在国外考察时发现,并将其引进到国内推荐给深圳地铁工程。国内首次应用深圳地铁一期工程会购区间,由铁道部第三勘察设计院设计,咬合桩施工由昆明捷程桩工有限责任公司采用自行研制的全套管钻机承担。如今经过大量工程实践,钻孔咬合桩在地铁、道路下穿线以及高层建筑物等城市构筑物的深基坑工程中已广泛推广,特别适用于有淤泥、流砂和地下水等富集不良的地层。

技术优势

咬合桩的混凝土终凝出现在桩的咬合以后,成为无缝的连续“桩墙”。它与普通钻孔支护排桩相比,大幅度提高了支护结构的抗剪强度和安全性,具有良好的截水性能,不需普通钻孔排桩的辅助截水及桩间挡土措施。

钻孔咬合桩与地下连续墙相比的优势在于:配筋率相对较低,咬合桩通常采用钢筋混凝土桩和素混凝土桩间隔布置的排列方式,大大降低了支护结构的配筋率;施工更加灵活,钻孔咬合桩适用于施工一些平面多变的几何形状或呈各种弧形的基坑,譬如明挖施工的站前配线弧度大,弯折比较多,更适合采用钻孔咬合桩工艺;采用全套管钻机,在施工过程中,始终有超前套管护壁,所以无需泥浆护壁,从而节约了泥浆制作、使用和废浆处理的费用,在当今地铁工程强调文明施工的要求下更适合;扩孔系数较小,因为在施工过程中始终有钢套管护壁,完全避免了孔壁坍塌,从而减少了扩孔系数,控制混凝土亏方;特别适用于城市建筑物密集区,可降低工程造价,提高施工速度,切实保证支护结构质量。

经济效益

钻孔咬合桩垂直度高,外形标准,防渗能力强,无需泥浆护壁,扩孔系数小,配筋率低,在穿过软弱、富水地层时无需增加其他辅助措施,施工速度快,造价相对较低,具有良好的经济效益。

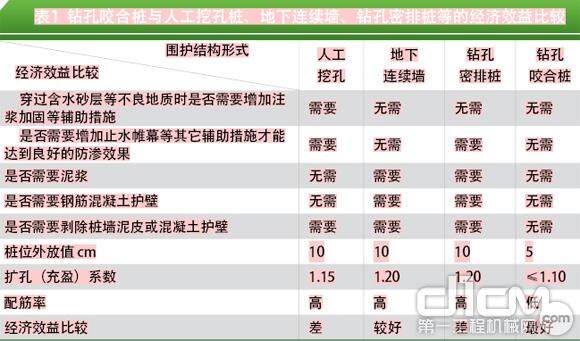

钻孔咬合桩与人工挖孔桩、地下连续墙和钻孔密排桩等的经济效益比较见表1。

表1 钻孔咬合桩与人工挖孔桩、地下连续墙、钻孔密排桩等的经济效益比较

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837