案例:钢铁行业拥抱工业互联网迈向数字化

钢铁行业作为国内社会经济发展的基础产业,在产业竞争中面临着碳中和、提质增效等挑战。随着工业互联网、5G等一系列信息化科技的深入发展,钢铁行业积极拥抱新的自动化与信息化科技,为绿色发展、提升市场竞争力带来新的思路与出路。

一、工业互联网在钢铁行业中的应用情况

钢铁制造是一个庞大的产业链体系,横向涉及矿业采选、冶炼、轧钢、压延、加工、消费,纵向涉及采购、生产(能源、物流、质量、维护、劳力)、销售、供应链等多个环节,具有对信息实时性要求高、生产流程变量多、采销两端要素杂等特点,长期受“孤岛控制”“条线分割”“界面有缝”“衔接粗放”等难题困扰。基于绿色发展、提质增效的发展目标,近年来,钢铁产业积极采用工业互联网、5G、大数据、云计算、人工智能等新一代信息技术迈向数字化转型,不断探索推进工业互联网建设与创新实践。

至2021年,共有13家钢铁企业应用案例入围“2021年工业互联网平台创新领航应用案例”,8家企业入选 “2021年工业互联网试点示范项目”,为钢铁企业如何走向绿色制造的数字化转型提供了良好的范本,并涌现出了如宝钢利用工业互联网平台实现 “一总部多基地”管控、酒泉钢铁基于工业互联网平台的设备状态监测和工艺优化方案、鞍钢与中国移动合作开展了“基于5G的机器视觉带钢表面检测平台研发与应用”等行业应用,开启了国内工业互联网赋能钢铁产业提质、增效、降本的绿色发展新征程。

二、工业互联网在钢铁行业中的典型应用

(1)宝钢股份武钢打造 “5G+铁钢界面智慧管控平台”

2021年11月9日,由中冶赛迪承建的武钢“5G+AI铁钢界面智慧管控系统”一次性成功上线,标志着国内业已建成的最大规模的5G企业内网上,无线“信息高铁”正式全线贯通,宝钢股份武钢首次实现“铁、运、钢”5G扁平化管控及铁水智能调度。

在武钢5G+铁钢界面智慧管控平台上,能够看到六种应用场景:实时定位跟踪、设备在线监测、运输作业管控、边缘计算数据回传、道口安全管控,未来还将实现铁水运输无人驾驶。这些场景的实现,得益于AI、5G及工业互联网技术的加持。

铁钢界面智慧管控平台以全流程智能跟踪、全流程状态管理为基础,将智能模型及算法与铁水运输生产工艺深度结合,建立智慧铁水调度系统,实现铁水自动分配、路径自动规划、微机联锁自动控制、道口自动开闭、作业实绩自动生成等核心功能,为铁钢界面构建“AI大脑”。特别是首创的容错二维编码技术,打破传统二维码识别模式,创新编解码技术,将二维码与深度学习相结合,从根本上解决了恶劣作业条件下物流跟踪识别问题。

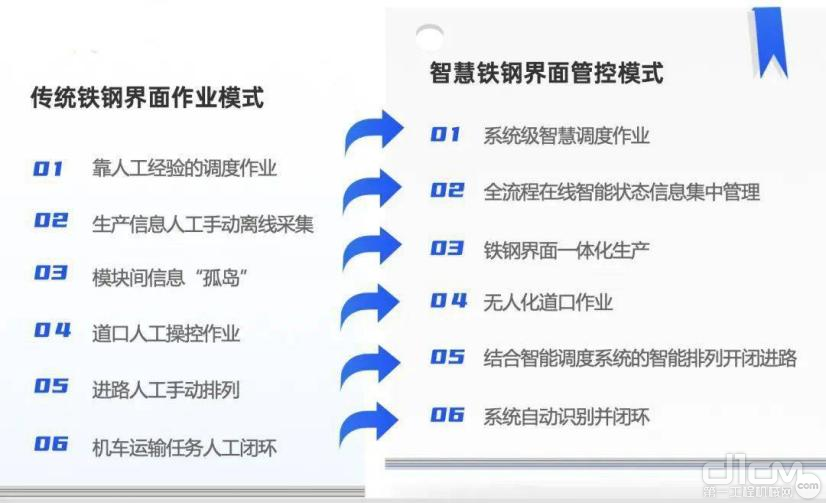

智慧钢铁界面管理模式

该项目完成厂区内5座高炉、4个炼钢厂、20辆铁水运输机车、67台鱼雷罐车、100台敞口铁水罐车、12个道口的智能化升级改造,及400余条铁水运输线路的智能化管控。预期将使铁钢界面岗位作业人员优化20%,铁水运输效率提升10%,铁水温降降低10℃,初步估算,仅运输环节产生的直接经济效益每年逾4000万元,推动武钢转型升级和高质量发展。

(2)酒泉钢铁基于工业互联网平台实现设备状态监测与工艺优化

酒泉钢铁集团是我国西北地区最大的碳钢和不锈钢生产基地,拥有从采矿、选矿、烧结、焦 化到炼铁、炼钢、热轧、冷轧等完整生产工艺流程。一直以来,在生产过程中,由于炼铁主反应器高炉具有巨大、高温、高压、密闭、连续生产的“黑箱”特性,存在复杂物理化学反应,给技术操作带来巨大压力。高炉类型多样化,部分高炉冷却壁损坏严重,存在安全生产隐患。对此,传统解决方案是企业生产操作和工况分析以人工经验和主观判断为主,“白头发”和“盲人摸象”式操作在整个炼铁行业普遍存在。

酒泉钢铁采用基于工业互联网平台进行设备状态监测与工艺优化,其解决方案如下:

1. 基于高炉仿真与机理模型实现“黑箱”可视化:通过高炉仿真建立高炉数字孪生,对炉料运动及受力方程进行建模计算,从传热学、炼铁学等机理层面建立预警标准,实时显示当前高炉“黑箱”布料情况,实现对高炉生产的虚拟-现实映射与智能监控;

2. 对上部调剂进行操作指导,实现工艺优化:通过炉体煤气流分布模拟仿真、上部调剂量化和可视化,建立上部调剂标准,有效帮助操作人员实现高炉更加合理、及时的操作,促使煤气流的分布更适宜当前炉况。

该项目的成功实施, 有效提升铁水质量稳定性20%;单座高炉每年降低成本2400万元,减少碳排放20000吨;冶炼效率 提升10%。

(3)鞍钢与中国移动合作开展“基于5G的机器视觉带钢表面检测平台研发与应用”项目

鞍钢与中国移动合作,在辽宁省开展了“基于5G的机器视觉带钢表面检测平台研发与应用”项目建设,实现了机器视觉质检与生产现场监测场景的应用,并入选《“5G+工业互联网”十个典型应用场景和五个重点行业实践》中钢铁行业重点行业实践。

在机器视觉质检方面,通过部署工业相机拍摄高清图片、采集质检数据,利用5G网络将采集到的冷轧现场4K/8K等高清图像数据回传至操作室平台,通过平台的视觉AI分析能力对图像进行处理分析,完成带钢表面缺陷的实时检测;同时,带钢轧制速度极高,通过带钢表面的反光斑马条纹反馈带钢的平整度,用于带钢生产质量的实时检测,为张力辊等调节提供依据。方案部署完成后,带钢常规缺陷检出率达95%以上,在线综合缺陷分类率超过90%,提高成材率的同时减少了带钢缺陷造成的断带和伤辊换辊停机时间。通过现场采集的图片分析,检测准确率达99.99%以上;同时对摄像头进行单独分析,判断摄像头是否存在大量粉尘覆盖,及时进行镜头清理,每年可节省皮带维修费约100万元。

“基于5G的机器视觉带钢表面检测平台”项目在鞍钢股份冷轧厂应用,不仅实现了分布式、长期、稳定、在线识别及存储带钢表面缺陷信息,而且实现了分系统数据共享,每套系统每年可为用户带来180余万元的经济效益。

另外,随着工业互联网在钢铁行业融合创新的不断深入,工业互联网将在钢铁行业数字化、网络化、智能化转型中发挥出越来越重要的作用,各钢铁企业在不同领域都有着良好的行业应用。如湛江钢铁与中国联通合作,基于 “5G+工业互联网”打造智慧钢厂,利用5G超高可靠低时延特性,远程控制端到端时延降低至10毫秒级,实现智能头盔智能巡检、在线监测运维、设备远程控制、AI行为分析等典型场景应用。AR巡检故障排除率提升65%、在线监测故障预警率提升90%、运维时效提升50%、作用效率增加30%。天津钢铁建设超低排放全生命周期信息化系统,通过智能装备应用、精益现场管理、信息技术与集团业务的深度融合,提升了能源管控系统运行和协调效率,全年吨钢综合电耗、水耗同比降低14%和13%,回收转炉煤气同比增加2%。太钢通过碳数据管理平台,实现企业级碳数据管控和包含铁矿石等10余个产品在内的全生命周期碳足迹实时计算。

三、钢铁产业数字化转型仍然任重道远

以数字化推动钢铁行业重新启程,在目前来看,国内钢铁企业以工业互联网平台为主战场的数字化实践探索,取得了瞩目的成绩。但从整体行业的发展来看,我国钢铁行业智能化发展依然还有很多不足,例如科技自主创新能力不强,核心技术对外依存度较高;企业信息化、数字化建设没有统一标准;工业大数据应用价值未充分挖掘;数字化领军人才、专业人才缺乏;智能装备制造相关的现代服务业发展滞后等。“十四五”钢铁工业数字化转型的重点,是实现设备维护的高效化管理、生产过程中工艺模型和数据模型的优化升级、满足下游用户的个性化需求以及国家对钢铁企业低碳节能降耗等环保要求,这些同样也是难点,需要全行业共同努力推进。

在产业数字化时代,对于钢铁企业而言,数据将成为核心生产资料和最重要的资产。企业需要的,就是做好对技术与管理两大维度变革的应对,要把握好技术推进的节奏,以价值创造为前提,技术的先进性则要适度。企业数字化转型必须结合企业自身的特点,并与社会经济的发展程度相适应。

“工业互联网+钢铁”融合创新是一个长期、持续的过程,虽然在国家政策与行业支持方面,都从深度发展工业互联网给出了积极的推动措施,但这仍然是一个建设投入大、周期长,关乎国家长远发展的未来大业,需要开展多方“团体赛”,不断深化高校、科研院所、企业间的协同创新,加速推动OT、IT、CT、DT深度融合,为制造强国、网络强国建设作出积极贡献。

来源:工业互联网观察

责任编辑:LuYue

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流

如何在不使用煤的情况下将碳引入钢中?SSAB引领钢铁行业脱碳

SSAB 携手合作伙伴和客户 , 致力于建立从矿场到最终产品的非化石价值链。凭借 HYBRIT 技术[详细]2022-11-03 12:48