我国自主研发的全球最大容积LNG储罐开工建造

6月9日,6座全球最大容积LNG(液化天然气)储罐在江苏盐城滨海港工业园区开工建造,这6座储罐由中国海洋石油集团有限公司(简称中国海油)自主研发设计,标志着我国超大容积LNG储罐设计及建造技术实现全面突破,达到全球领先水平,对加快我国天然气产供储销体系建设、助力我国早日实现“碳达峰、碳中和”目标具有重要意义。

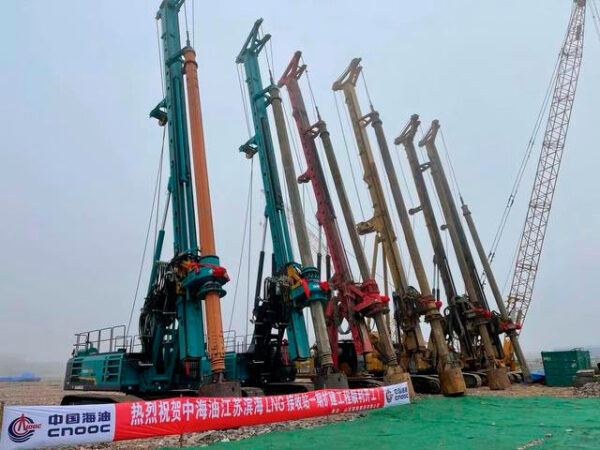

项目施工的旋挖钻机

该项目在江苏LNG一期工程4座22万方LNG储罐的基础上进行扩建,总投资61亿元,新增6座27万方超大型全容式LNG储罐及其配套设施同时开工建设,在国内尚属首次,计划2023年底建成投产。

近年来,中国海油先后完成了3万方、16万方、20万方、22万方LNG储罐技术的研究,在天津LNG、福建LNG、浙江LNG、上海LNG、江苏LNG等多个项目进行了工程应用。与22万方LNG储罐相比,27万方储罐的重量和重心大幅提高,对桩基设计的要求更加苛刻。

建设完成后的LNG储罐区

为啃下这个 “硬骨头”,中国海油研发人员打破常规思维,提出了突破“群桩效应”、发挥“单桩优势”的超大容积储罐桩基设计技术,使得储罐能够扎得稳,立得住。同时,27万方储罐的穹顶结构跨度达到近百米,接近极限状态。研发人员通过创新技术方法做好合理配置与最优组合,将储罐的30多种载荷及500多个组合工况融于一体,实现27万方超大容积储罐的最优设计体。

27万方LNG储罐的建造需要突破大跨度网壳结构气升顶、大跨度钢混结构施工、大体积混凝土施工、群塔作业、多源水平预应力穿束等多个技术难点及挑战。在施工过程中,中国海油将针对这些难点制定专项计划,逐个突破。

据了解,为攻克27万方LNG储罐设计技术,中国海油经过多年科研攻关,成功解决了大跨度薄壳结构稳定性分析、超高剪力墙减隔震设计等超大型储罐设计难题,实现了LNG储罐罐容领域的多项技术突破,打破了国外技术垄断,使我国成为世界上少数几个能够开展超大型LNG储罐设计及建造的国家之一。

该工程完成后,江苏LNG滨海接收站年处理LNG能力可达600万吨,将成为国内规模最大的LNG储备基地。600万吨液化天然气折合气态天然气约85亿立方米,按照2020年江苏省每天居民日用气量约1000万方计算,接收站每年处理的LNG量可供民生用气约28个月,将为长三角乃至华东地区提供持续稳定清洁的天然气。

同时,该项目对优化能源结构,保护生态环境,加快长江经济带产业转型具有积极意义。600万吨LNG与煤炭、石油等能源相比,能减排二氧化碳1882万吨,减排氮氧化物33.4万吨,相当于植树造林4000万棵,绿色低碳效应显著。

责任编辑:Yaodl

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流