柴油机汽缸盖出现裂纹以及冷却水道与封堵锈蚀穿孔,均会导致柴油机不能正常工作。为了防止维修过程中返工,我们研制了汽缸盖试压机,可有效检查出汽缸盖渗漏、裂纹问题。

1.试压原理

该汽缸盖试压机主要针对190系列柴油机单体式汽缸盖开发的。其泄漏检查的方法如下:留1个汽缸盖的通水孔不堵,将其余各通水孔密封,再将汽缸盖浸入水中,然后向所留的通水孔通入压缩空气并放置一定时间,观察水面是否有气泡溢出。如无气泡溢出,说明汽缸盖密封良好。如有气泡溢出,从气泡出现处即可找出汽缸盖的泄漏部位。

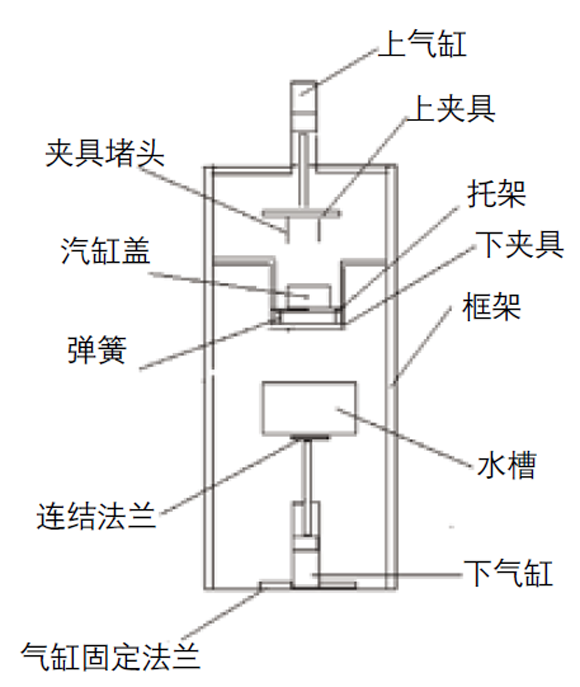

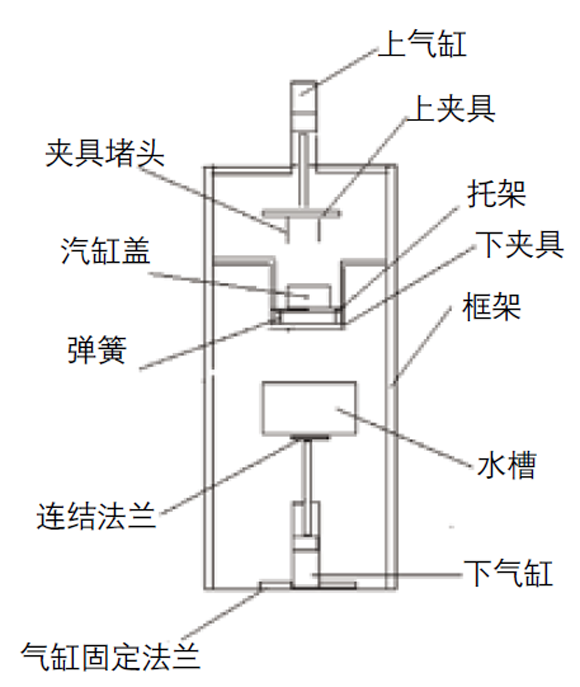

汽缸盖试压机结构原理图

2.试压机结构

汽缸盖试压机主要由框架、上夹具、下夹具、托架、上气缸、水槽、下气缸和气路控制系统等组成,如图1所示。框架为试压机机体,其立柱由2根16号槽钢制成。上夹具、下夹具、托架和上气缸等构成夹紧机构,水槽和下气缸等构成水槽升降机构。试压机气控系统为夹紧机构和水槽升降机构提供气压动力,并可向汽缸盖内输入压缩空气。下面就夹紧机构、水槽升降机构和气控系统分述如下。

(1)夹紧机构

190型柴油机汽缸盖厚170mm,其顶面有4个间距不等的通水孔,汽缸盖下表面为平面,沿下表面圆周布有通水孔。夹紧机构用于将通水孔封堵并与汽缸盖夹紧。

上夹具下面有4个顶杆,其位置正好对准汽缸盖顶面的4个通水孔。顶杆表面粘贴橡胶板,用于封堵汽缸盖上表面通水孔。橡胶板材质为弹性较好的聚氨酯或丁腈橡胶板。

下夹具表面为平面,表面同样粘贴聚氨酯或丁腈橡胶板,用于封堵汽缸盖下表面通水孔。下夹具表面设置1个通孔,通孔上连接1根气管,管口与汽缸盖下面的1个通水孔相通。气管与气源相连,当向气管内输入压缩空气后,压缩空气进入汽缸盖,便可检验汽缸盖是否泄漏。

托架用于放置汽缸盖,其中间为长方形通孔,通孔的位置和大小刚好能够使下夹具露出。托架下安装4个弹簧,弹簧的弹力为30~50N,用于将托架连同汽缸盖托起,使其略高于下夹具。设置托架的目的是将汽缸盖装入夹紧机构时,避免将下夹具表面的橡胶板磨坏。

上气缸是夹紧机构的动力源,其缸筒直径为125mm。上气缸活塞杆向下伸出后,通过上夹具将汽缸盖夹紧在下夹具上,同时将汽缸盖上、下的通水孔封堵。

(2)水槽升降机构

水槽为方形,其内盛装用于检验汽缸盖泄漏的清水。水槽外形尺寸和深度,要能将夹紧机构和汽缸盖全部浸入水中。水槽下部通过连接法兰固定在下气缸活塞杆的顶部。当下气缸活塞杆伸出并推动水槽上升时,可将装在夹紧机构上的汽缸盖浸入水槽内的水中。

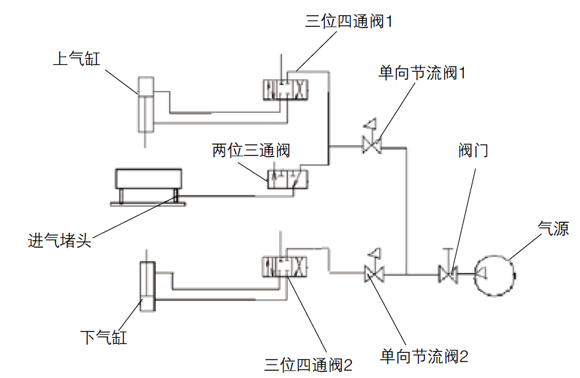

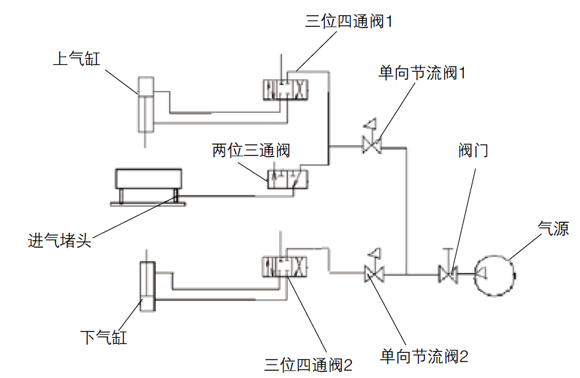

(3)气控系统

汽缸盖试压机气控系统如图2所示,三位四通阀1用以控制夹紧机构的上气缸的上、下运动,以便将汽缸盖夹紧。三位四通阀2用以控制水槽升降机构的下气缸的上、下运动,以便于控制水槽升降。两位三通阀用以向汽缸盖充气,以便汽缸盖浸入水槽内的水中后,可以检查汽缸盖是否漏气。

按照汽缸盖检验规范,汽缸盖浸入水中后充气压力应为0.4~0.5M P a。为使充入汽缸盖的气压符合规范,采用单向节流阀1对进入汽缸盖的气压进行控制。

为防止因水槽升降速度过快而造成水槽内的水溢出,采用单向节流阀2对进入下气缸的充气速度进行控制,以保证下气缸上、下运行速度平缓。

汽缸盖试压机气控系统原理

3.试压工作流程

该汽缸盖试压机试压工作流程如下:

首先,将汽缸盖上、下表面清理干净,再将汽缸盖放置在托架上。

其次,操纵上气缸活塞杆伸出,使其推动上夹具夹紧汽缸盖,同时将汽缸盖各水道孔密封。

再次,操纵下气缸活塞杆伸出将水槽升起,直至水将汽缸盖淹没。再向汽缸盖内充入压缩空气,并保持汽缸盖内气压达0.4~0.5MPa,仔细检查汽缸盖是否漏气。

最后,操纵下气缸活塞杆收缩将水槽降下,操纵上气缸活塞杆收缩,使上夹具放松,将汽缸盖从试压机拆下。

4、效果

我厂每年修理120~130台12V190型柴油机,如果按每台柴油机安装12个汽缸盖计算,每年检修汽缸盖约为1500多件。该汽缸盖试压机投入使用后,既提高修理质量和检验效率,又降低职工劳动强度,取得了良好的效果。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837