工业互联网不是“网” 而是一种手段和技术

9月20日,2018国际工业互联网大会(工博会)在上海举行。本次大会主题是创新智能技术,引领智造未来。大会邀请了来自Intel,华为,联想等国内外在工业互联网领域有着领先地位的企业,就工业互联网政策,行业前瞻,专家视角等话题展开了讨论。林诗万博士作为首位演讲嘉宾,发表了“数据驱动操作平台 —工业互联网平台技术的应用”演讲。

林诗万博士发表“数据驱动操作平台 —工业互联网平台技术的应用”演讲

首先让我们回顾一下工业互联网的核心理念是什么?

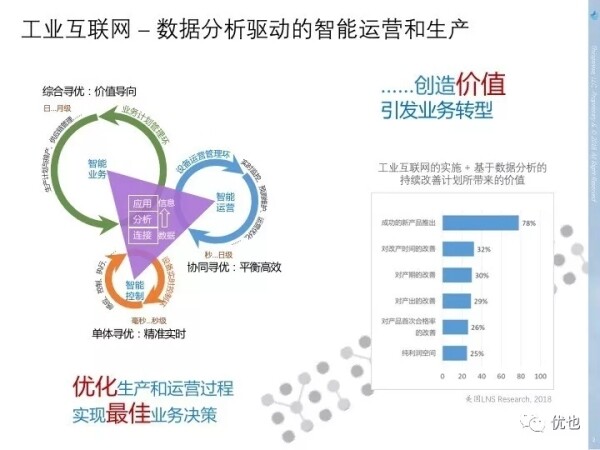

狭义地看,工业互联网的核心理念在于通过对设备的连接,收集数据,对这些数据进行分析,进而把所得到的关于对设备的运行及生产运营过程的信息,通过一系列的工业应用闭环反馈回业务经营、和生产及运营过程中,其目的是很明确的,就是通过对业务经营和生产运营的优化,创造新的业务价值,甚至引发业务转型。

显然,对于工业互联网,对设备的连接是基础,数据收集和分析是关键手段,而把分析所得的信息,用于做出最佳化的决策,优化生产和运营是最终的目的。

这种基于数据的闭环反馈优化是可在多个环节里实现;既可以在设备的控制环里,在毫秒到秒级的响应时间内,优化设备的运形,单体寻优,精确实时;也可以在设备的运营环里,在秒到小时级的响应时间内,优化设备的运营,多体协同寻优,平衡高效,如大家都十分熟悉的设备维护-特别是预测性维护;最后,这个闭环反馈也可以在业务经营环里,在小时到日、周级的响应时间内,优化业务的经营,多指标综合寻优,价值最大化,比如实现以订单拉动的生产过程。

总结性地说,工业互联网的关键在于如何再具体的应用场景中实现数据驱动的闭环优化。

工业互联网通过优化实现价值,不仅仅是一个理念或概念,而是已经被很多的实践所验证了的。

最近一家设于美国波士顿的分析公司,LNS Research,对国际上数百家的工业企业做了一个调查(被调研的对象企业中约有70%把总部设于美国– 所以是一个比较反映美国工业企业的一个调查项目)。这个调查的结果总结性地指出:工业企业在实施工业互联网,及在其基础上,通过数据分析进行持续性的改善,实现价值是成果丰硕的。这些生产的绩效指标的提升都是超过25%以上的。

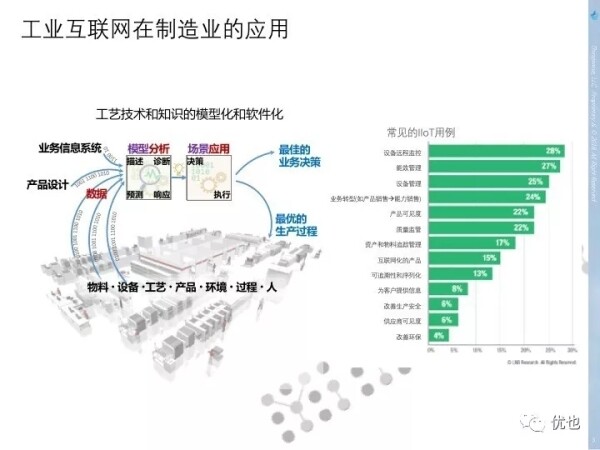

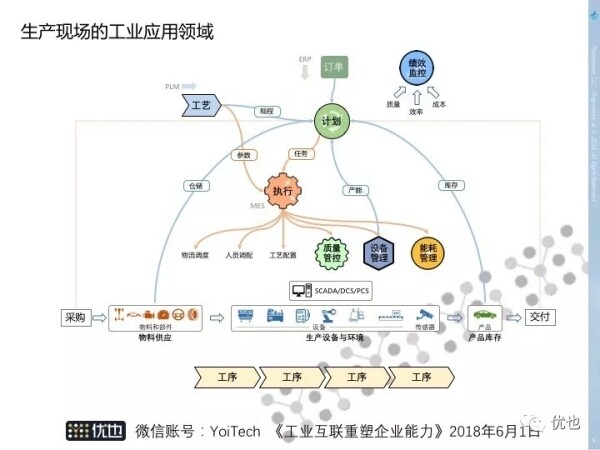

现在让我们回到制造业这个环境里来。工业互联网的应用就是如何对生产环境里的人、机、料、法、质等实现连接、采集数据,实行多样化的数据分析,并把分析的结果,对生产状况的洞察,通过各种工业应用,要么帮助我们对生产的经营和管理做出最佳的决策,也就是人参与的闭环优化;要么自动化地闭环反馈回到生产过程中,实现对生产过程的优化。这些优化包罗了生产过程的各个方面,不仅仅是我们常常听到的对生产设备的预测性维护,也包括了产品的质量监控、能效管理、工艺优化、生产排产、设备管理以及为生产管理实现在线的绩效监测和预测,及时反映包括质量、产率、成本及环保等生产的基本要素的生产绩效指标,提高生产管理的水平和动态响应能力。

LNS Research的这份报告也验证了工业互联网及数据分析在生产及运营过程的多样性,从运程监控到能效管理、设备管理、质量监管、等等……

概括性说,大家都普遍性地认识到工业技术、工业知识和经验的模式化和软件化是工业数字化的一个非常重要的方面,而工业互联网的实施则为这个过程提供了非常有效的手段和强大推动力。

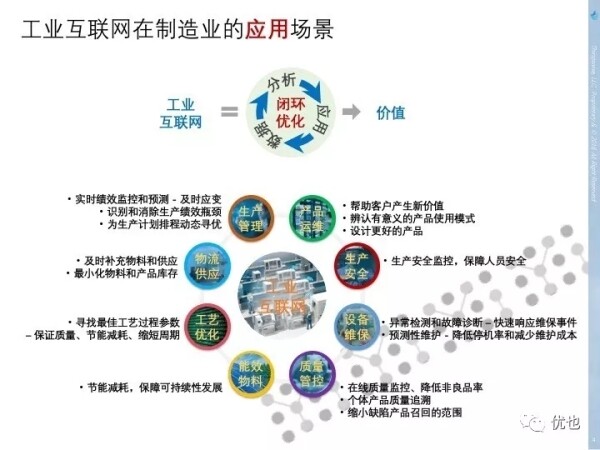

大家可以看出来,工业互联网在制造业的应用面很广,领域非常丰富,在多个维度都有很深的发展空间,这些优化包罗了生产过程的各个方面,不仅仅是我们耳熟能详的对生产设备的预测性维护,也包括了产品的质量监控,能效管理,工艺优化等等应用领域。很重要的一点,在互联网应用不断发展过程中,这些应用的领域都是越来越多地关联在一起。比如说我们要优化工艺,我们很难优化工艺,如果我们不同时考虑质量的优化,考虑能效的优化,考虑生产效率的优化。

在这里,我们再次强调工业互联网的核心在于如何通过数据、分析和应用这三个关键环境,形成一个闭环,对生产过程实现优化,最终的目标是实现业务价值,是一个以价值为导向的过程。对此工业互联网是一种手段,一种技术。

现在让我们进一步地看一下生产环境里的优化空间。工业生产管理是一个复杂系统的管理,牵涉到的因素非常多,不同的领域,从在ERP这一链的生产计划,由PLM这条线驱动的工艺到生产执行的优化,到下面的质量监控、设备管理、能效管理的优化等等。在最下的一层还需要对很多设备,产品,测量仪表、传感器的连接等。同时还要考虑多个不同的工序。所以在生产环境里有一个很好的优化空间。

我今年6月1号在优也的微信公众号的文章里面,对包括对生产环境各个不同领域的优化的可能性作了些描述,大家感兴趣的话,可以查看参考。

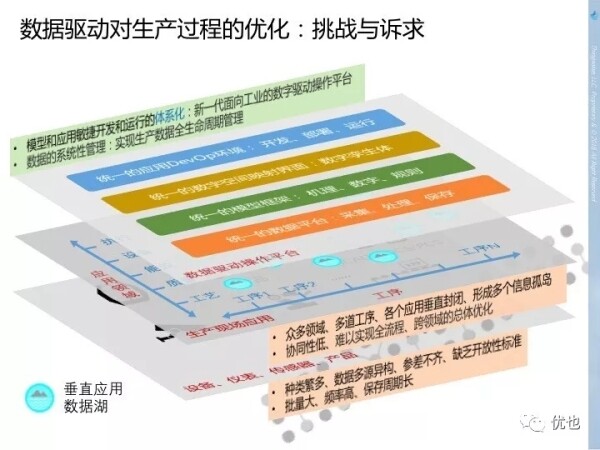

现在让我们一起探讨,在生产环境里面实现通过数据驱动的优化,将面临哪些挑战。要赢这些挑战,我们需要哪些应对。首先在最底层,我们要解决连接的问题。如果我们不能够对设备、产品、环境等等实体实现连接,采集数据,所有上层的分析、应用反馈就无从谈起。在这个环境,我们所面临的很多挑战。首先生产环境里,会有多条产线,多道工序,不同类型的众多设备,测量仪表、还有产品。因为缺乏开放性的标准,对设备的连接不少困难,数据多源异构。要实现有效分析,就要对数据进行规范化、系统化的管理。这是一个挑战。

在另外一个方面,在生产环境里面,数字化的进程已经发展了一段很长的时间。在不同的领域,比如工艺管理、质量监控,能效管理等等,我们已经建立了不少工业应用。但是这些应用是沿用传统的应用开发方式,如我们目前最常见的浏览器/服务(B/S)架构,大都是垂直封闭性的,独立运行,连接性低,容易在各个应用领域形成了数据孤岛。同时,在不同工序之间也容易数据孤岛。它们之间协同性很低,很难实现全流程的跨工序、跨领域的整体综合优化。这是我们面临的另一挑战。

要应对这些挑战,我们需要一个统一的数据平台,采集、处理、保存所有关于生产过程的数据,无论是来源于设备,测量仪表,产品,还是各种领域应用。

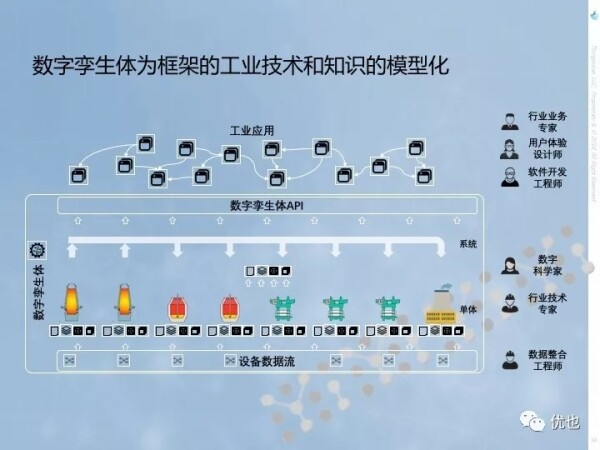

在另外一方面,为了实现闭环反馈。我们需要对设备、产品,我们会建立多种模型,所以我们也需要一个统一的模型运行框架用于支持这些模型的运行。为了简化的应用开发的工作量或者复杂度,还必须提供规范化、体系化、结构化的框架,把所有这些关于产品、设备、系统在数据空间映射的模型,也就是数字孪生体,进行统一的管理。例如,我们对一台设备定义它的数字孪生体,可以包括与这台设备相关的数字模型,机理模型,还有静态的一些参数,如这台设备的身份号码、型号、规格、配置,状态,等等。这样的一个数字孪生体,通过一些适配,可以在不同的环境里重用。

最后,我们需要一个统一的工业应用开发和运行环境,支持多种不同的应用,将模型分析的结果反馈于生产过程中。

这样的一个系统将帮助我们把工业技术知识和经验,通过模型化软件化,实现沉淀积累和提升。

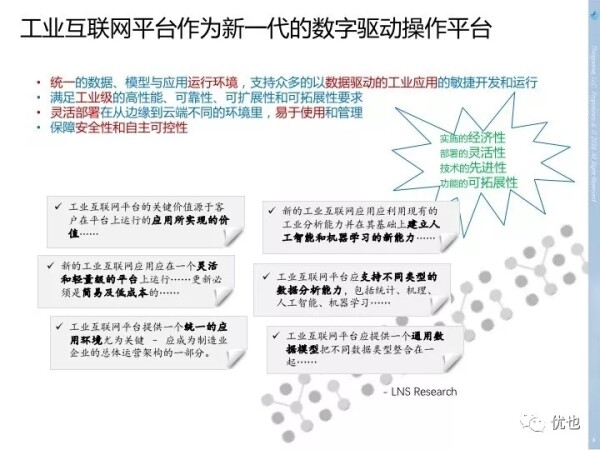

这些也不只是我们自己认识。在刚才我们提到这个报告里面,也提到不少相应的方面,比如说我们建立工业互联网系统,是为了实现价值的,是要以价值为导向;平台的解决方案必须是轻量级的,必须是简易的、低成本的。如果实施成本很高,那么对价值的体现就越困难。所以,实施的经济性很重要。我们还要注重技术的先进性,系统可扩展性等等非功能性的性能。在实施工业互联网系统中,不应该在建立像以往那种垂直封闭的应用,应该是开放性的,能把其功能通用API发布给其它应用使用。同时,这些应用应该建立在开发性的平台上,客户可以这个开发性的平台上增加新的功能和应用。

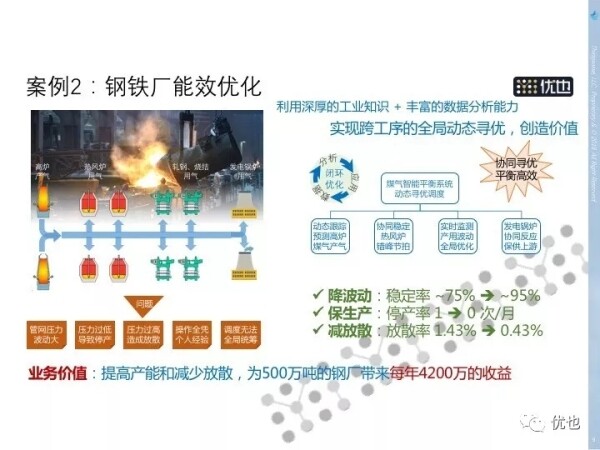

在这里,我们一起来看一看一家钢铁厂采用工业互联网的技术实现智能能效管理的例子。在钢铁的生产过程中,炼铁的高炉产出大量的煤气,用于下游的不同工序,如炼钢、轧钢等等工序,最后还有利用余气发电的锅炉,作为的加温能源。但是,这些跨越多个工序的生产流程动态性很强,容易导致煤气产用不平衡的大波动;有时产气过多,无法完全利用,被迫放散,造成浪费和污染;有时产气不足,影响下游工序的正常生产,导致产能的丧失。这显然是一个生产运营闭环优化的一个良好机会。

上海的优也公司,对钢铁厂的各生产工序采集的数据建立模型和分析,实施了一个对钢铁厂煤气智能平衡系统,动态预测和跟踪高炉煤气的产气状况,为下游工序的用气操作提供实时寻优的辅助性决策,实现跨工序的煤气产用闭环优化,其结果降低了煤气波动、大幅提高了煤气网管压力的稳定性,保障了产能的充分实现,减少了排放,为这家产能约为5百万吨的钢厂带来了每年4200万元的收益。对于能效管理,降下来的成本,一般就是直接的利润,其价值的效果是很显著的。这是数据-分析-应用的闭环反馈、优化、创造价值的又一个很好的例子。

这样的系统在上面所说的平台上将会是怎么样去实现呢?我们接下来对此做些简单的探讨。

当我们完成对系统部署之后,数据整合工程师在平台的下层,把生产过程中设备和系统数据归聚在系统上面,进行统一的处理和保存。在平台的中层,行业的技术专家和数据科学家一起合作,建立各种模型,对产气和用气进行预测。在平台的上层,应用开发工程师、用户体验设计师、还有行业业务专家一起合作,开发出针对煤气优化应用。在这个平台上,不同的专业的技术人员分工合作,各施其能,松散耦合地协同合作,可以分别相对独立地完成数据、模型和应用方面的工作,减少开发时间和降低开发成本。

谢谢大家!

责任编辑:Keyi

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流

赋能特色产业发展!根云-工业连接平台荣获特色产业互联网50佳

近日,由国家工信部主管媒体《通信产业报》全媒体“工业互联网世界”主办的2024特色专业工业互联网(第[详细]2024-05-23 11:23