信息化 ICT开启工程机械施工新时代

【第一工程机械网 独家报道】信息化施工是利用施工中所获取的岩土工程信息反馈来指导调整施工的工作。由于在施工过程中可获得大量的岩土工程信息,因此,在大型建筑现代化施工中,常在施工现场和施工设备上安装各种监测系统,用以采集施工中岩土体的各种水文工程地质信息,如地下水位、水质、岩土体的变形、土压力的变化等数据。根据这些信息及时调整产品设计思路和施工计划,并循环反馈到施工中。信息化施工既可以保证施工安全,提高施工效率,同时,还会使施工设备的设计更加合理。

可见,实现信息化施工的源头是实现施工机械的信息化。在这一领域,欧美国家发展迅速。德国在7年前、瑞典更是早在10年前就引入了信息化施工概念,而目前,美国30%的平地机上已安装了MC(机械控制)系统,大幅提高了施工、监理、验收的效率。

作为施工技术先进国家,日本为了提高施工信息化的整体水平,日本国土交通省积极推进信息化施工。2007年,日本国土交通省曾颁布信息化创新推广大纲,计划在2012年年底实现国土交通省直属C、D等级(工程预算2亿日元以下)工程全信息化作业。大纲提出:如果说机械作业改变了人类的生产劳动习惯,那信息化施工的推广将为日本乃至世界带来再一次的革命性转变。

“ICT将开启新一轮技术革命和新的商业模式”

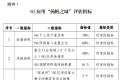

一直以来,小松都在积极推进自动化工程机械的研制。2013年4月1日,大桥二正式接替野路国夫出任小松社长。面对未来,他明确提出要将工程机械与ICT更好地结合,大力推行工程机械无人化,尽快实现工程机械全机种自动化的目标。这也将成为小松未来技术发展的主要方向。小松表示,研制ICT工程机械,旨在保证施工安全、提高效率、降低用户的施工成本。目前,小松研制的无人驾驶矿用卡车已投入使用;2013年2月,由小松推出的自动化推土机已在北美市场上市;2013年秋,其研制的自动化挖掘机也将在欧洲市场投入使用。小松在不断扩大ICT工程机械的机种范围。

与此同时,小松对其推出的ICT工程机械不断进行试验和收集施工信息。数据表明,其在施工方式、施工精度、施工效率、安全性和成本控制等方面,均比常规设备表现出色。

工程机械的ICT技术风暴

2013年年初,以专业研制工程机械、特别是路面机械控制系统而闻名的摩巴(MOBA)就向业界宣布展示一系列新产品和新技术。摩巴的自动控制产品向来以品质著称,不过此次,他似乎更要为大家带来一场前沿的ICT技术风暴。带有温度传感器的PAVE-IR质量是当今任何一项工程的首要指标。在路面建设中,保证质量不仅包括优质材料的选择,还包括最佳的工艺流程。其中,摊铺机作业时沥青温度不均、温度过低等均会严重影响路面质量,因此造成路面使用寿命缩短,又增加了46%以上的筑路维修成本。

摩巴推出的PAVE-I系统则很好地解决了沥青温度问题。PAVE-I采用智能温度传感器,可以测量最大宽度8m路面的沥青温度(测量的宽度可根据需求设定),测量点超过31个,温度检测精度可以达到±2℃,温度曲线实时显示在屏幕上。此外,检测的数据会和GPS位置数据同时保存并备份到U盘上。施工方可以通过提供的数据优化工作流程,并确认每一路段的摊铺质量。

2D、3D数据均可兼容的3D-matic找平系统

3D技术在当今的施工现场起到越来越重要的作用,全新的3D-matic是摩巴研制的一款精确灵活的平地机找平系统。平地机作业时,3D规划数据通过一个数据载体提供给找平系统;设备位置通过GNSS传感器或全站仪确定;控制器通过比较设备位置和规划数据计算偏差;铲刀控制器对铲刀的偏差进行迅速地精确矫正。摩巴3D-matic通过一个7英寸的显示屏简单明了地显示菜单导航。由于系统的模块化结构,3D-matic集成了2D和3D处理器,根据不同项目,用户可以选择应用3D或2D找平系统,且摩巴所有2D找平系统都可升级到3D系统。

具备4个超声波传感器的平衡梁系统

路面施工中,摊铺不均和道路起伏的路况构成了危险隐患。这也是每隔几年,沥青道路就需要修补或重新摊铺面层的原因。摩巴升级版超声波平衡梁模式使用4个超声波传感器来防止摊铺不均匀,可以按照每5~7m的间隔摊平道路。

新一代摩巴matic找平系统和超声波平衡梁找平系统的工作原理相同:使用超声技术,在13m的路基区域进行扫描。通过计算测量的高度进行平均计算,从而得出一个真实的参考值,摊铺机则按照此参考值控制摊铺,找平系统找齐路基颠簸,实现平整。

挖掘机系统新概念:3D/2D—Xsite系统

随着Xsited的开发,摩巴推出全新2D/3D的辅助系统解决挖掘机导向的所有需求。Xsite系统可提高设备使用效率和挖掘精度,适用项目广泛。

Xsite系统能够满足所有2D功能的需求,如挖掘机挖地基、园林景观建设等。Xsite可以测量挖掘深度、倾斜度和范围等,并将所有的当前数据呈现给驾驶员。利用这些数据,驾驶员可以精确地控制铲斗。高度检测器通过系统报警功能,使操作者可以立即联系总机,从而增加现场的施工安全度。Xsite系统旗下的Xsite-PRO则是具有使用范围更为广泛的3D功能的高端系统。此设备可通过网络把项目数据传送到办公室;可处理所有常见格式的数据;GNSS定位数据的自动采集功能,在很大程度上消除了人工测量和额外控制测量的误差。

3D地形模式可以使更困难的任务找到最佳解决方案。当设备定位时,Xsite-PRO系统采用一个GNSS传感器便能提高工作效率,而采用2个GNSS传感器的系统便可以检测设备的方向。在没有服务人员的施工现场,通过连接互联网,GNSS网络支持提供快速帮助,施工方既节省了工作时间也节省了成本,同时提高了工作效率。

MDS-2000钻机系统:优质的钻孔作业

摩巴MDS-2000旋挖钻机系统已经得到应用,其特点是可以通过GNSS天线记录设备方位,并通过激光装置记录设备钻杆高度。该系统通过使用2个GNSS定位器对设备位置进行记录,同时精确测量钻机扭矩,并计算钻削角度,简化操作并加速了钻孔工作效率。在钻孔施工中,钻孔深度和平衡度的不统一会造成爆炸和失控坍塌危及施工人员的安全,MDS-2000系统可通过激光装置,检测并控制钻机钻到指定深度,有效解决了这一问题。MDS-2000系统还可控制并储存钻机的钻孔角度、深度、时间、GPS位置和电机数据,通过这些信息进行施工规划,所有的数据都可以通过通讯网络接口在任何时间、任何地点查看。同时,钻头数据,如扭矩、动力和压力等也会持续被记录下来,以此使钻孔可以达到最佳速度,并使磨损最小化。

责任编辑:Winnie

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流