叉车门架焊接变形的控制

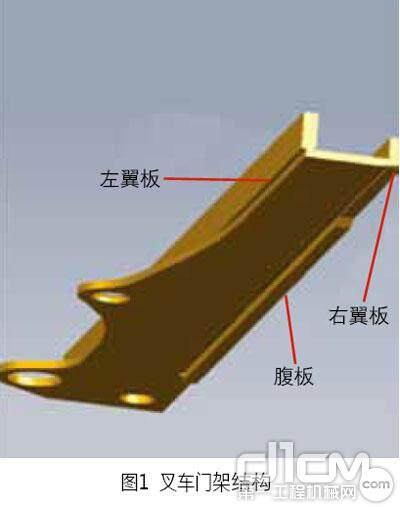

某型大吨位叉车门架结构如图1所示,其主要由腹板、左翼板、右翼板拼焊成槽型。左翼板采用单面坡口焊接,右翼板采用双面坡口焊接,如图2所示。对该门架的技术要求如下:左、右翼板平行度需控制在1.5m m以内;左、右翼板与腹板的夹角为90°,偏差需控制在0.5°以内;腹板和翼板的平面度需控制在1mm以内。

1.焊接变形分析

由于焊缝焊接量较大,焊缝分布不对称,且焊缝不连续,造成焊后出现较大变形。产生焊接变形主要有2种。

一是由于构件受热不均匀引起的温度应力变形。左、右翼板均与腹板焊接,焊接后产生收缩变形,由此造成叉车门架整体向腹板内侧方向弯曲,达不到腹板和翼板的平面度控制要求。

二是由于焊接残余应力引起的变形。当局部温度达到钢材的屈服极限时,局部区域产生塑性变形;当温度恢复至原始均匀状态后,就产生了新的内应力,从而导致板材变形。左翼板单边开坡口,焊接时坡口边焊接量较大,收缩应力较大,由此可能造成左翼板向槽的内侧弯曲。

2.控制焊接变形的措施

由于该叉车门架焊接后难以采用机具校正,为减小焊接时的变形,决定采取以下措施。

(1)合理选择焊机和焊接顺序

该叉车门架焊缝为长直焊缝,所以选用自动焊机进行焊接。该叉车门架焊缝为2条对称焊缝,故选用双枪龙门式CO2气保焊机,2条焊缝同时焊接。

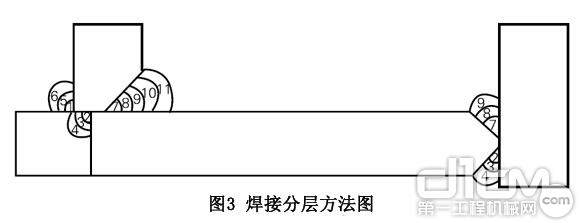

焊缝设计高度为15~25m m,为了减少焊接变形,应分多层焊接,如图3所示。图3中左翼板单边坡口处焊缝高度为25mm,分6层焊接,其余焊缝高度为15mm,分3层焊接。

合理选择焊接顺序可减少焊接变形,图3中焊缝处的标号为焊接顺序,左翼板标有1、5、6、10、11的焊缝为单枪焊接,左、右翼板标有2、3、4、7、8、9的焊缝为双枪同时焊接。

(2)合理选择焊接工艺参数

工艺参数对焊接热变形影响较大,通过合理控制焊接电流、电压和焊接速度,可有效控制焊接热能的输入,从而减少门架弯曲变形,附表为该叉车门架个条焊缝选定的工艺参数。

(3)采用反变形法

左侧翼板为单边坡口,两侧焊缝高度不同,焊接后向内收缩变形较大,为此决定采用反变形法焊接左翼板。试验证明,在拼装左翼板时,将左翼板向外倾斜,便可将焊接产生的变形抵消。为使反变形量控制准确,需按照反变形量制作定位块。

右侧翼板上、下焊缝相对腹板为对称分布,焊接变形相对较小,不必采用反变形法。

3.施焊工艺

首先,采用机械加工的方法制备坡口。其次,用手动砂轮磨光机将坡口附近30mm范围内的铁锈和油污打磨干净,使其露出金属光泽。同时清洁焊丝表面铁锈和油污。

再次,将左、右翼板和腹板组装,并安装反变形定位块。翼板外侧组装时用夹具夹紧定位,再进行定位焊,然后将左、右翼板点焊牢固。

最后,按照采用双枪龙门式CO2气保焊机按照焊接工艺参数进行施焊。

按上述工艺方法进行组焊,槽钢开档尺寸偏差1.5mm,翼板垂直度0.5°,腹板平面度及槽钢直线度1mm,达到了预期的技术要求。

(作者地址:安徽省合肥市卧云路163号 安徽合力股份有限公司 230601)

责任编辑:Quasimodo

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流