5t装载机传动轴的四种结构形式

传动轴结构形式与机架铰接点位置对装载机的作业性能、使用寿命影响很大。对装载机传动轴有以下要求:一是机架铰接点应位于整机轴距的中点,以确保转向时前、后轮胎轨迹重合,转弯半径最小,同时避免4个轮胎因瞬时转速不同而产生寄生功率损耗。二是机架铰接点应位于中间传动轴(对于无中间传动轴机型则指前传动轴)的中点,以有效消除中间传动轴两端万向节的不等速传动,延长传动轴十字轴的寿命,同时消除前、后轮寄生功率损耗。三是中间传动轴(对于无中间传动轴机型则指前传动轴)必须要能伸缩,以确保车体转向时传动轴仍能传递动力。本文就5t装载机传动轴的四种常见结构形式进行分析。

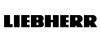

1.无中间支撑非等速传动轴

无中间支撑非等速传动轴是第一代传动轴,常应用于中、短轴距装载机以及部分长轴距装载机上。这种结构形式的传动轴包括1根前传动轴和1根后传动轴,分别驱动前、后驱动桥,如图1所示。从图1中可以看出,该型装载机机架的实际铰接点,既不在轴距的中心,也不在前传动轴的中点。

无中间支撑非等速传动轴的优点是结构简单、成本低。缺点是:机架铰接点不在轴距的中心,转向时前、后轮胎轨迹不重合,转弯半径大,有寄生功率产生;铰接点只能近似位于前传动轴的中点,不等速传动严重,使用寿命短。

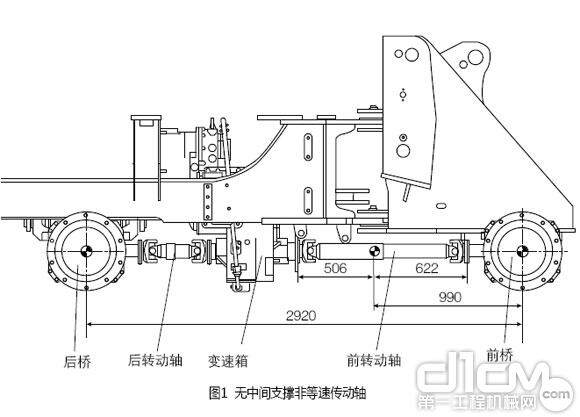

2.独立中间支撑传动轴

独立中间支撑传动轴属于第二代,其传动轴共有3根,分别是前传动轴、中间传动轴和后传动轴,前传动轴、中间传动轴之间装有独立式中间支撑装置,如图2所示。这种传动轴的优点有3个:一是能减小中、前传动轴的扰度,从而减少了共振的可能;二是可将机架的铰点布置在前、后轮轴距的中线上,从而确保转向时前、后轮轮迹重合。三是可将铰接点布置在中间传动轴的正中间,利于实现等速传动。其缺点是:在高前强度工况,独立式中间支撑轴承容易损坏。

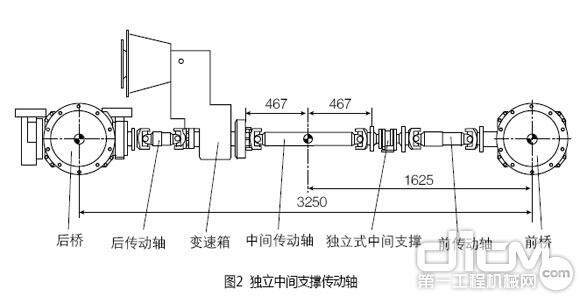

3.带辅助支撑的传动轴

带辅助支撑的传动轴属于第三代传动轴,其结构与二代传动轴类似,即将图2所示的独立式中间支撑改为浮动式支撑,如图3所示。其采用外曲面球轴承进行圆周向(径向)定位,轴向不作定位,转向时的轴向力通过固定长度的前传动轴传递到前桥法兰上。

该种传动轴的优点有3个:一是结构比二代简单,制造成本低;二是新结构中间支撑采用了外曲面球轴承,使轴承外圈在一定范围内可以调节偏心;三是可降低传动轴装配劳动强度,同时能减少独立支撑的故障率。缺点是:对装配技术要求较高;前传动轴承受一定的轴向力,容易造成相关部件使用寿命下降。

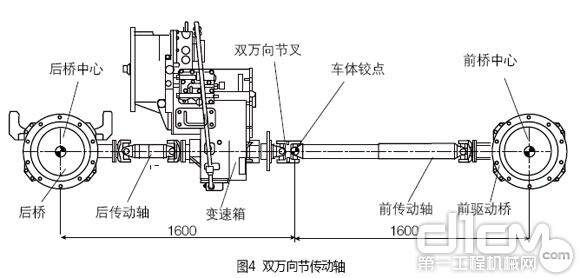

4.双万向节传动轴

利勃海尔L556型静液压传动装载机即采取双万向节传动轴布置形式,如图4所示。对于静压传动的装载机来讲,可通过液压泵驱动液压马达实现四轮全时驱动,因此只需要满足机架铰接点位于整机轴距中心,就可满足传动轴的布置要求。

图4中双万向节的1个十字轴中心与机架铰接点投影重合,转向时改变万向节十字轴的自由摆角,便可改变传动轴扭矩的传递方向。这种传动轴布置形式的优点是:结构简单,成本较低;转向时中间传动轴伸缩量、轴向力较小,功率利用率高;传动轴工作平稳,可靠性高。缺点是适用范围窄,仅适用于静液压装载机,并不适合普通液力传动式装载机。

(作者地址:安徽省合肥市经开区百丈路8号安徽合力股份有限公司装载机分公司230000)

责任编辑:Quasimodo

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流