工程机械十二五重点解决零部件落后问题

2011年,我国工程机械行业销售总收入突破5000亿元,位居世界首位,同比增长17%。此外,中国生产的工程机械满足了国内近九成的市场需求。我国工程机械行业虽然发展迅速,但却有着无法言说的隐痛:由于关键零部件长期依赖进口,70%的利润都被外资企业拿走了。

日前,全国两会代表、全国政协委员龙国键(中联重科监事会原主席、长沙建设机械研究院原副院长)指出,中国工程机械行业零部件制造技术落后难题需政府、主机厂和配套件企业三方合力解决。

零部件依赖进口大部分利润拱手让于外商目前,我国工程机械行业绝大部分关键零部件都需要从国外进口,这导致国内工程机械整机生产企业生产成本高,缺乏国际竞争力,特别是挖掘机产品,零部件进口价格昂贵,70%的利润都被外资企业“吃”掉了。零部件成为中国工程机械生产企业前进路上的拦路虎。

据湖南省机械工业协会统计,该省规模以上工程机械企业生产的主机产品中,零部件成本约占制造成本的40%。在这样的前提下,各大工程机械制造商为了拓展市场,普遍采取赊销的经营方式,一旦市场行情不好,大量余款势必造成坏账。

《2009年中国工程机械产品进出口分类汇总表》统计数据显示,在2009年累计进口总额(514781.78万美元)中,零部件所耗资金排在首位,共计183538.64万美元,占比高达36%。2011年上半年,我国工程机械零部件进出口总额44.88亿美元,其中进口额21.28亿美元。中国工程机械产业陷入了低端竞争、高端缺失的怪圈,工程机械整机生产厂的大部分利润都被外商攫取了。

国家出台政策扶持上下游企业合力参与龙国键强调,解决零部件制造技术落后难题需要上下游企业共同努力,估计耗时较长。政府应出台相关政策加以引导,增强企业创新发展的动力;企业应增强自身竞争力,虚心向国外优秀主机厂商和配套件企业学习,逐渐缩小差距。

据了解,中国工程机械行业核心零部件制造技术落后问题已经引起国家高度重视,从2009年出台的《装备制造业调整和振兴规划》,到2010年出台的《机械基础零部件产业振兴实施方案》,再到2011年出台的《机械基础件、基础制造工艺和基础材料产业“十二五”发展规划》,政策的针对性越来越强。

近年来,在国内专业配套件还不成熟的情况下,少数实力雄厚的工程机械主机生产企业已经开始自主研发挖掘机核心液压元件,如徐工集团、三一重工、中联重科等国内知名工程机械领军企业纷纷加大了对零部件研发的投入力度。

零部件制造技术落后15年“十二五”期间将重点攻克中国工程机械零部件技术含量低,无法进入关键零部件主流市场。与国际先进产品相比,我国工程机械基础零部件制造技术大概落后15年。龙国键认为,解决零部件制造技术落后难题势在必行。

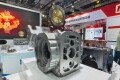

工程机械动力性能是衡量产品技术水平最重要的指标,包括柴油发动机本身的动力性能和整机动力传递的系统综合性能两部分。工程机械发动机技术主要包括不断改进燃油喷射系统和降低油耗等共性技术。此外,低速状态下的扭矩储备和动力输出方式、性能匹配、振动和噪声等技术也非常重要。目前,我国工程机械产品常用配套发动机主要是康明斯、道依茨、铂金斯、五十铃、洋马等外资品牌,国产发动机品牌主要为潍柴、上柴。高端产品、出口设备、大吨位设备以及挖掘机使用的配套发动机几乎全部为国外品牌。

2011年7月31日,《中国工程机械行业“十二五”发展规划》发布。该规划明确,将着力提高工程机械关键零部件的技术水平和制造水平,并重点强调了三方面内容:一是增强工程机械产品动力配套性能,二是抓好工程机械液压元件的产品开发和高精化、规模化制造,三是对专用传动部件的可靠性和耐久性进行系统性研究。

中国工程机械工业协会秘书长苏子孟表示,“十二五”期间,中国工程机械行业将重点解决关键零部件制造技术落后的问题。

责任编辑:Amanda

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流