摆线液压马达性能下降的修复方法(图)

ETN 6K系列的195和310型摆线液压马达以其工作效率高、安全可靠、结构紧凑等特点,被应用于钻机等机械的动力旋转系统。我单位数台钻机使用一段时间后,机上该型号摆线液压马达输出轴油封漏油,每遇到稍硬地层,钻杆的旋转和钻进速度逐渐减小,旋转扭矩减小,严重影响钻井效率。经检查判定,液压泵和操控阀输出压力均正常,钻杆旋转无力是液压马达故障引起的,更换同型号新液压马达后工作即能正常。

1.摆线液压马达的结构与原理

6K系列摆线液压马达为端面配流、压力补偿式,主要由输出轴、前盖、轴承、长联动轴、轴承壳体、定转子副、阀盘、小联动轴、配流盘以及预紧弹簧等组成(见图1)。这种液压马达具有低速、大扭矩的特点。

该马达具有6个齿的摆线转子,安装在定子中间,与7个圆弧齿的定子啮合,形成7个密封的空间;配流盘上的12个孔,其中6个与进(回)油口相通,另外6个与回(进)油口相通。阀盘上的7个孔辅助配流盘与摆线转子形成7个容积腔。

当高压油由油口进入时,相临3个腔进高压油。摆线转子在油压的作用下,按照高压腔齿间容积增大的方向自转。由于定子是固定不动的,摆线转子在围绕自身轴线低速旋转的同时,还绕定子中心作高速反向公转。当摆线转子公转即沿定子滚动时,其吸排油腔不断变化,但始终以两中心为界线分成两腔,即齿间容积不断增大的为高压腔和齿间容积不断缩小的为低压腔。公转1转(每个齿间容积完成1次进、回油循环)自转1齿,即摆线转子公转6圈时,才自传1圈,公转与自转的速比6∶1。摆线转子自转1圈时,完成42个腔进、出油变化。配流盘由小联动轴带动随摆线转子同步旋转,完成连续配流任务,使高压腔容积连续扩大,推动摆线转子不断旋转。摆线转子的自转能量通过长联动轴传给输出轴,使输出轴连续旋转,输出扭矩。

2.液压马达性能下降的原因

(1)液压马达磨损情况

WTZ-150和WTZ-200系列钻机上安装的主要是6K-195和 6K-310两种型号液压马达。经拆检后发现,液压马达配流盘与阀盘的摩擦表面磨损严重,磨损最深处达0.15 mm;输出轴油封漏油 。

(2)配流盘磨损的原因

由该种液压马达工作原理可知,配流盘和摆线转子由小联动轴联接一起旋转,同时配流盘在阀盘上做滑动旋转。造成此摩擦副过度磨损的原因如下:

刚安装新的液压马达时,由于马达壳体内没有加注液压油,使摩擦副的摩擦表面缺乏足够的润滑而造成磨损。特别是工作初期就带较大负荷,更加剧了配流盘的磨损。

液压系统的滤芯失效使液压油中混入颗粒物杂质,小的颗粒物在配流盘旋转过程中进入摩擦表面,使摩擦表面产生磨料磨损。

配流盘与阀盘摩擦表面由于磨损粗糙度变差,使摩擦副之间杂质储存空间加大,进入摩擦表面的颗粒物与被磨削下来的金属颗粒随配流盘一起旋转,加剧了磨损。

由于配流盘与阀盘间的磨损,使液压油在进、回油道之间产生缝隙而连通,在高压作用下,使液压油的密封、清洗、散热性能下降,油温提高,加据了磨损。

(3)液压马达无力的原因

根据对配流盘磨损的原因分析可知,造成液压马达无力的原因主要如下:

由于配流盘磨损,使进、回油道在配流盘处连通,部分高压油泄流,流经定转子副的油压下降,流量减少,最终造成马达的输出转速和扭矩下降。

由于配流盘磨损,其在阀体内的相对位置发生变化,阀体上的弹簧对配流盘与阀盘间的预紧力和贴合力降低,加剧了液压油的泄漏,造成液压马达性能下降。

液压油温度的提高,造成其综合性能下降,使其驱动摆线转子旋转的能力进一步下降。

经检查定转子副以及与其两侧配合的轴承壳体和阀盘的结合面无明显磨损。运动正常无卡滞,不会造成性能下降。

(4)输出轴油封漏油的原因

经拆检测试,输出轴的轴向和径向间隙符合标准,输出轴与油封的配合面无明显磨损。但是发现油封橡胶老化变硬,弹性变差。油封唇口磨损后,预紧力和封油性能下降,油温过高加速了油封唇口的磨损;此外,由于液压马达的内泄,造成壳体内的背压过高,使油封唇口磨损和漏油进一步加剧。

3.修复方法

由以上分析可知,只要将配流盘与阀盘这一对摩擦副的配合关系恢复,就可以恢复液压马达的性能。而选配合适的输出轴油封,即可排除液压马达的漏油故障。

(1)配流盘的修复

将配流盘清洗后,用压缩空气吹干净。用外径千分尺或百分表测量配油盘没有磨损处的厚度h1 及磨损量(测量h1是为调整配流盘预紧弹簧的弹力提供依据)。

因配流盘的磨损严重(0.10 mm ~0.15 mm),若用手工研磨较为费力,决定采用平面磨床研磨。研磨时,以配流盘进油口一侧的端面为基准面,选用60#白刚玉砂轮进行研磨。

研磨前需修整砂轮,转速调整到2800r/min ,冷却液为皂化液。要尽量减少磨削总量,初始磨削量为≤0.10 mm ,终了磨削量≤0.05 mm ,研磨后的表面粗糙度Ra=0.40,两平面平行度、垂直度≤0.01 mm 。表面划痕与进、回油道不贯通,划痕距离进、回油道≥3 mm。

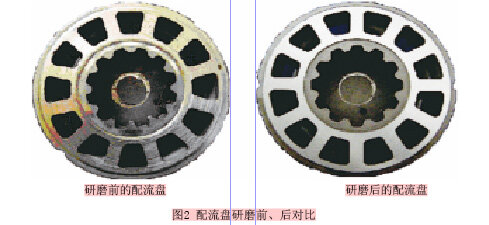

配流盘研磨好以后,应测量其研磨后的厚度h2 。配流盘研磨前后的效果见图2。

(2)阀盘的修复

阀盘的研磨与配流盘的研磨要求相同,只是磨削量不大,不需对其厚度进行测量。在研磨阀盘与配油盘形成摩擦副的结合面时,其对称面为研磨基准面。

由于阀盘外表面的局部有漆及受外力作用其边沿局部凹凸不平,影响被研磨面的精度要求。所以在研磨前应进行清理和修整,有条件的可将其外露处倒角45°(宽1~1.5mm), 然后进行平面度检查,研磨基准面的平面度应≤0.01mm。应在保证基准面符合要求后,再对其对称的端面进行研磨。阀盘研磨后允许遗留少许轻微划痕,研磨前后的效果见图3。

(3)输出轴油封的选配

ETN 6K系列液压马达的输出轴油封采用有骨架无弹簧型油封(VC型)。油封初始预紧力靠橡胶材料与轴间的过盈量产生,当油封唇缘或轴磨损后,密封性下降,产生漏油,这是液压马达漏油的主要原因。ETN 6K系列液压马达是按照美国EATON公司产品图样和制造技术生产的产品,其产品尺寸采用英制标准。通过对轴颈、油封安装基孔及油封厚度进行测量,其轴颈尺寸为φ44.43 mm,油封安装基孔尺寸为φ 63.5 mm,油封厚度4 mm。

油封为易损件,英制标准的油封不好采购,且供货周期长。为提高输出轴油封的维修性能和通用性能,决定遵循不改动或少改动尺寸的原则,将其改为公制标准,以保证其原有性能及强度。

原油封采用VC(即单唇外橡胶骨架无弹簧油封)型,其密封性较差,使用寿命短。根据液压马达的工作状况及结构尺寸,可用SC(单唇有弹簧外橡胶内骨架油封)或SB(单唇有弹簧外铁壳骨架油封)型油封代替,这2种型号的油封比VC型油封密封效果好、使用寿命长。

油封材料的选择由其工作的相容性、工作温度范围的适应性及唇缘对旋转轴的跟随力所决定。通常其唇缘的温度比液压油温度高20~ 50℃,线速度<15 m / s 。常用的密封材料有丁晴橡胶、橡塑复合、氟橡胶、硅橡胶、聚丙稀酸酯橡胶、乙丙橡胶、聚四氟乙烯、尼龙、聚甲醛、氯丁橡胶、氟硅橡胶和聚氨酯等。

6K-195液压马达最高转速为866 r / min ,输出轴与油封配合面的尺寸为φ44.43 mm ,其最高线速度=C×n / 60,式中C为轴颈的周长,n 为轴的最高转速。

最高线速度 = C×n / 60= 44.43×3.14×866 / 60

= 2013.6 mm / s

≈ 2 m / s

液压系统的正常工作温度为82 ℃ ,由于钻机在后期使用中,液压系统技术性能下降,加上液压元件故障对液压油温升的影响,应考虑将工作油温的数值加高20℃,其唇缘的温度应高于工作介质温度20~ 50℃(取最大值50℃),最终确定油封唇缘的耐受温度为152℃。

根据以上对油封工作环境的分析,对比各种密封材料的使用性能,油封材料决定选用氟橡胶。

输出轴轴颈尺寸由原φ44.43 mm磨削为φ44+0.05 mm,油封座孔的直径尺寸由原φ63.5 mm车削至64 mm。由于油封安装位置余量较宽,油封厚度定为8 mm。全部数据(见附表)选择为整数,有利于油封的选择。

输出轴整体是经过淬火和调质处理的,磨削后其与封油及配合面的硬度超过30HRC(一般要求旋转轴的表面硬度取30~40HRC)。

根据以上对油封选配的分析,决定选用SC或SB型、尺寸为φ44×φ64×8的氟橡胶油封替代原VC型油封。油封的外径与座孔间的过盈量以及油封唇缘与轴颈间的过盈量由制造商根据有关标准确定。

(4)液压马达的装配与测试

6K-195型摆线液压马达在装配时,除按规定和要求装配外,在安装配流盘时,应在配流盘3个预紧弹簧座孔内分别装入厚Δh(Δh=h1-h2)的钢制调整垫片,以保证配流盘与阀盘间的预紧力。

经修复完成的液压马达,向进(出)油口分别注入T46#抗磨液压油100 mL,并双向转动输出轴数圈,旋转平顺无卡滞后,将一油口保持空气畅通,另一油口通入0.6~0.8 MPa的压缩空气,驱动液压马达试运转。试运转正常后,液压马达完成修复工作。

(5)效果及效益

运用以上修复方法,共修复6K-195、6K-310型液压马达14只,均已正常使用,且已连续工作3个月以上,延长了旧液压马达的使用周期。单只液压马达的维修成本不足300元,若更换一只新的液压马达则需资金6 000元左右,仅这14只液压马达就节约资金7万余元,为单位取得了明显的经济效益。

(作者地址:宁夏银川市燕鸽湖石油基地物探大楼5楼装备管理服务中心 中国石油集团东方地球物理勘探有限公司长庆物探处 750000)

责任编辑:Anny

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流