液压混合动力装载机的节能研究

近年来,国内外工程机械制造商纷纷开展了在工程机械上应用混合动力系统的研究。液压混合动力作为混合动力技术的一个重要分支,相对于电动混合动力,液压混合动力具有功率密度大、可靠性高、容易实现正反转等优点,在工程机械的行走装置和驱动系统中显示出较强的可应用性。

装载机作业中存在频繁的启动和制动,由于整机质量大,所以减速制动时会释放出大量的能量,因此,采用混合动力技术回收浪费掉的制动动能和重物势能成为装载机节能降耗的一项有效措施。本文以轮式装载机为研究对象,分析装载机作业过程中的能耗损失,开发提出轮式装载机的并联式液压混合动力节能方案,并通过仿真和试验研究验证液压混合动力装载机的节能潜力。

1.装载机能耗分析及节能方向

(1)装载机能耗及可回收能量分析

目前的装载机存在着如下问题:

油耗高 装载机平均作业速度低,启动制动频繁,燃油消耗量大。以1台ZL50型装载机为例,正常情况下,平均每装卸1 t物料要消耗柴油0.12 L左右。整机效率低,发动机的输出功率有相当大一部分被浪费掉。

维修费用高 在作业工况下,装载机频繁地高负载工作,作业强度大,整车不断大幅度地加速和制动,因此装载机的发动机、变矩器、传动轴和制动装置故障频出,维修工作量和维修费用居高不下。

噪声与污染高 由于装载机频繁启动、制动,发动机常处于高油耗、高尾气排放区域,因此装载机作业时发动机喷出浓浓的黑烟,发出震耳欲聋的噪声。

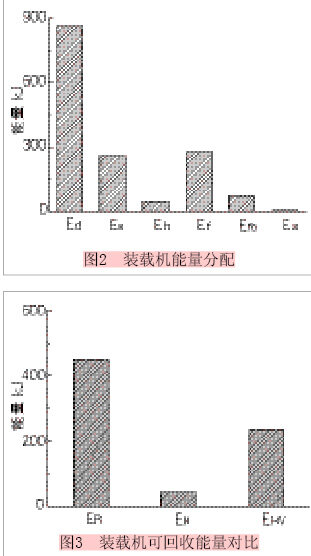

某型液压混合动力轮式装载机基本参数如表1所示,典型的作业工况如图1所示,装载机能耗对比分别如图2所示,可回收能量对比如图3所示。

其中:Ed为装载机需求驱动能量;Ee为发动机损失的能量;Eh为液压执行机构消耗的能量;Ef为装载机克服路阻消耗的能量;Efb为装载机制动时克服路阻消耗的能量;Ea为装载机克服风阻消耗的能量;ER为可回收的制动动能;EH为可回收的载荷重物势能;EHV为下长坡可回收的整机重物势能(6 m长10°坡)。

由图2可见,装载机作业工况行驶速度低,克服风阻消耗的能量很小,可忽略不计;发动机能量损耗、克服路阻消耗的能量和液压执行机构消耗的能量较多。发动机的能量损耗主要由装机功率过大以及正常工况下发动机常处于小负荷、高油耗区域造成,同时也与发动机的制造技术密切相关。路阻等损耗能量与整机的制动强度和质量有关。液压系统的能量损失主要与元件的工作性能有关,而元件的工作性能受工作原理、材料性能和加工工艺的限制。装载机作业工况存在着频繁的制动和下坡,进行能量回收几率多,可回收能量大。对比装载机的可回收能量(见图3)可见,动臂处的载荷重物势能较小,而整机制动动能和下长坡重物势能很大,因此液压混合动力装载机的能量回收重点为整机的制动动能和下坡势能。

(2)能量存储及配置方式分析

据文献介绍,对应EPA混合燃油循环,制动能量回收可减少车辆驱动能量需求的14%。在6%的坡道上维持80 km/h下坡车速时也需350 kW的纯制动功率,因此混合动力车辆要求储能装置在短时间内能够回收和释放大量功率。蓄电池、液压蓄能器和超级电容等为常用的储能装置。其中,液压蓄能器的功率密度最大,蓄电池的功率密度最小。因此对于小吨位的装载机,蓄电池是比较适宜的;对于功率密度有较高要求大吨位装载机,液压蓄能器和超级电容将成为首选。根据动力系统的连接方式,混合动力可以分为串联式和并联式配置方式,不同配置方式的液压混合动力系统性能对比如表2所示。

2.液压混合动力装载机性能研究

并联式液压混合动力装载机主要由柴油机、液力变矩器、变速器、主减速器、轮边减速器、动臂缸、铲斗缸、液压蓄能器、扭矩耦合器和液压泵/马达等组成,如图4所示。

柴油机的动力,一部分通过液力变矩器和变速器驱动行驶机构,实现装载机行驶;另一部分通过液压泵驱动液压缸,实现转向和装载工作。液压泵/马达、液压蓄能器和溢流阀等构成液压再生系统,与发动机一起形成双动力驱动系统。在装载机制动时,变速器后离合器断开,液压泵/马达工作于泵工况,回收车辆的制动能,并将其存储于高压蓄能器中;在装载机启动时,液压泵/马达工作于马达工况,利用回收的能量为装载机提供辅助功率,实现余能的再次利用;在装载机铲掘时,液压泵/马达工作于马达工况,为装载机提供辅助牵引功率,有效抑制发动机失速现象,以保证发动机工作于最佳燃油经济区,减少液压工作系统的溢流损失。

3.控制策略研究

混合动力装载机的控制策略包括再生制动策略和能量利用策略。再生制动通过控制混合动力系统的动力元件,将制动时耗散的动能进行回收;能量利用策略负责整机能量分配和动力系统的控制。

(1)再生制动策略

液压混合动力装载机的制动转矩分为2部分:液压泵/马达提供的液压再生制动转矩和传统的制动器提供的摩擦制动转矩,两者之和为总的制动转矩。液压再生制动功率密度大,可单独提供绝大部分的制动转矩,传统的摩擦制动系统可较少甚至不参与制动。在制动过程中,液压泵/马达工作在泵工况,把整机动能转换成液压能存储于液压蓄能器中,实现整机能量回收,同时通过传动系统对车轮产生制动力(再生制动力)。设液压泵/马达提供的再生制动力为FPIM,整机质量为G,液压泵/马达单独制动时的整机制动强度为:

结合装载机的工作特性,以制动强度作为判断依据。

当制动强度z≤0.2时(轻度制动),整机制动力完全由液压泵/马达提供,整机制动模式为液压再生制动模式,这种情况一般出现在装载机正常作业的工况下,它可在满足安全制动的条件下尽可能多的回收制动能量。

当制动强度0.2<z<0.5时,采用液压再生制动与摩擦制动相结合的复合制动方式,并以液压再生制动为主,摩擦制动为辅,制动力不足的部分由摩擦制动进行补充。

当制动强度z>0.5时,考虑装载机制动的安全性,液压再生制动不参与工作,制动力全部由摩擦制动系统提供。

(2)能量利用策略

结合装载机的工作特性,液压混合动力装载机的能量利用策略如下:

在装载机启动时,采用液压泵/马达单独驱动的方式,液压蓄能器为整机提供全部能量,同时保证液压泵/马达工作于大负荷工况,提高系统的工作效率。

当装载机空负荷前向行驶时,调整发动机的工作状态,使其多输出一定的功率,此部分功率用于液压蓄能器的主动充压,为装载机的铲掘工况提供辅助功率做准备。

当装载机铲掘时,液压蓄能器提供辅助牵引功率,抑制发动机掉转现象,同时保证发动机工作于最佳燃油经济区。

采用简单的逻辑判断方式,设置控制规则库和相关的控制程序,控制规则需要满足发动机转矩和液压泵/马达转矩的动态分配。

4.液压混合动力装载机性能研究

(1)能量回收与利用试验研究

利用液压混合动力装载机仿真试验台,对装载机进行轻度和中度制动试验研究。通过试验及计算得出,轻度制动时制动能量回收率为75.70%;中度制动时,液压再生系统和摩擦制动系统联合工作,液压再生制动为主,摩擦制动系统提供不足的制动转矩,制动能量回收率为60.16%。

液压蓄能器的功率密度大,全充全放能量强,因此液压蓄能器可单独驱动整机启动并到达一定的速度。为了评估回收能量的再利用情况,定义再生能量利用率为:液压蓄能器单独驱动装载机时,装载机的动能与驱动总能量之比。再生能量利用率反映了装载机具备的能量与液压蓄能器释放总能量的比例,由试验数据并计算得出再生能利用率为54.01%。

(2)作业工况仿真研究

选择装载机典型的作业工况,在液压混合动力装载机仿真平台环境中进行整机的仿真试验研究,并联式液压混合动力装载机再生制动系统的各元件工作状况如图5和图6所示。

由图5和图6可见:在整机作业工况中,液压蓄能器的工作压力大幅度变化,证明了对制动能量的有效回收和再利用,使用液压再生制动系统,可明显降低传统制动器的使用次数和强度。在铲掘工况下,液压再生系统提供辅助功率,保证发动机处于最佳燃油经济点。

表4为传统装载机与液压混合动力装载机的各项性能对比。可见,并联式液压混合动力装载机在保证整机其他性能基本不变的情况下,有效地回收整机的制动动能,制动能回收率可达60.03%,发动机的输出节能最大可达20%,并能明显提高装载机的牵引力。

(作者地址:江苏省徐州市经济开发区1区 徐州工程机械研究院 221004)

责任编辑:Anny

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流