激光表面处理技术的应用(图)

激光表面处理技术是在上世纪70年代大功率激光器出现后,迅速发展起来的一项光、机、电一体化高新技术。这种工艺具有淬硬效果好、自动化程度高、操作简单、能耗低、效率高、工件变形极小和基本无废品等一系列优点。利用激光对零件表面进行处理,可改变零件表面的物理结构、化学成分和金相组织,从而改变零件表面的抗磨损性、耐腐蚀性和抗疲劳性等,可有效解决许多常规热处理难以解决的问题。目前在工程机械的零件加工和修理工艺中,常用的激光表面处理技术有激光热处理、激光熔覆以及激光清洗等。

1.激光热处理

激光热处理是利用高功率、高密度激光束对金属进行表面处理,它可以对材料实现相变硬化(或称作表面淬火、表面重熔淬火)、表面合金化等表面改性处理,其基本原理是用高能激光束对工件表面进行扫描,已经扫描部分的材料表面急骤升温到相变温度,激光束离开后,扫描加热的部分又很快被母体冷却而形成自淬火,其淬火部分的结构组织呈超细化,硬度比淬火前提高约2.5倍,并得到0.2~1 mm深的淬火层,从而使工件的耐磨性能提高3~5倍。

激光淬火可以对发动机的汽缸、活塞环、轮轴等关键零件进行处理,以大幅度提高其使用性能。在经激光热处理后,不必再进行后续处理,可直接送到装配线上安装。美国通用汽车公司率先采用激光热处理技术直接硬化发动机汽缸内壁,大大提高了汽缸的耐磨性,改善了汽缸与活塞环的配合性,减轻了活塞环的磨损。长春第一汽车制造厂等大型企业都有自己的激光热处理生产线。

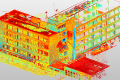

对于用合金铸铁制造的大型覆盖件模具,传统工艺采用火焰淬火,其淬火硬度为40~50 HRC。改用激光淬火后(见图1),模具表面硬度可提高到55~65 HRC,硬化层有效深度为0.5~0.7 mm,模具耐磨性能大大提高,维修率可控制在4%以下。

图1

图2

激光热处理具有如下优点:激光淬火处理后的工件表面硬度比常规淬火高5%~20%,可获得极细的硬化层组织;由于激光加热速度快,因而热影响区小,又是表面扫描加热淬火,所以被处理的零件变形很小;淬火部位可获得的残余压应力大,有助于提高疲劳性能;激光硬化工艺周期短,生产效率高,工艺过程易实现计算机控制,自动化程度高,可纳入生产流水线;激光淬火是快速加热、自激冷却,不需要炉膛保温和冷却液淬火,是一种无污染绿色环保热处理工艺,容易实现对大型模具表面进行均匀淬火;可以对形状复杂的零件和不能使用其他常规方法处理的零件进行局部硬化处理,也可对同一零件不同部位进行不同的激光硬化处理。如图2所示。

责任编辑:Winnie

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流