铸铁件电弧冷焊法

铸铁件的电弧冷焊法具有设备简单、焊前工件不用加温、焊后工件变形较小、运用灵活、适应性强等优点,尤其适用于大型复杂机件的焊修。但电弧冷焊时冷却速度快,工件受热不均,极易形成白口和裂纹。因此,应正确选择焊条,采用合理的焊修工艺,以消除电弧冷焊法的缺点和不足。

1.焊条选用

电弧冷焊一般采用非铸铁焊条,所得到的焊缝组织(不包括熔合区及近缝区),塑性好,硬度不太高,通过锤击焊缝可以降低焊接应力,避免产生裂纹。

冷焊焊条按焊后加工性能可分为两类:一类用于焊后无须加工的焊条,如铜铁焊条、高钒铸铁焊条和氧化型钢芯铸铁焊条以及普通低碳钢焊条;另一类为焊后可加工焊缝的焊条,即镍基焊条。另外,为了得到溶深和热影响区都小的焊缝,防止产生白口,应采用小直径焊条,一般以2~4mm为宜。

2.电弧冷焊工艺

(1)焊前准备。清理焊修部位四周的油污、氧化物等杂质,可减少气孔,有利于熔敷金属与基体金属的结合。

(2)在裂纹两端钻止裂孔。止裂孔大小视工件厚度而定;若焊件厚度6~12mm,孔径为6~8mm;若焊件厚度12~15mm,孔径为8~12mm;若焊件厚度在25mm以上,可以不钻孔。

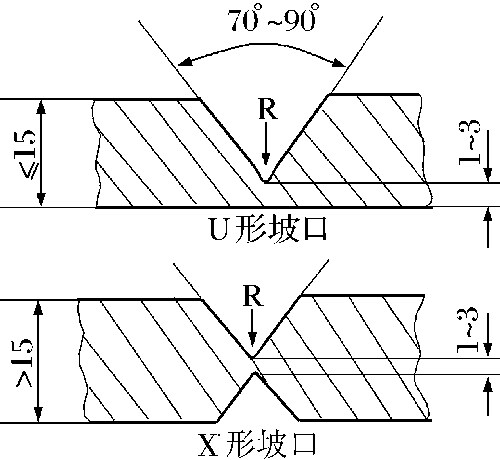

(3)为使熔敷金属与基体金属溶合良好,应沿裂纹开底部为圆弧形的坡口,坡口表面要光洁。若焊件厚度15mm以下,可开U形坡口;若焊件厚度超过15mm,应开X形坡口,如图1所示,一侧的坡口应开得浅一些,以用一道焊缝能溶满为宜。坡口宽度宜窄不宜宽,宽焊道收缩力大,容易造成裂纹。

(4)施焊操作。焊接的要点是“小电流、熔深浅、短段、断续分层焊,锤击焊缝除应力,退火焊道前段软”。

图1 焊件厚度与坡口

①焊接电流的选择。焊接时应选用合适的小电流:电流过小起弧困难,电弧也不稳定,不易焊透。电流过大,溶深增加,母材中的碳返入焊道中,使焊道含碳量增加,焊缝硬度提高,容易产生裂纹。因此,在能够顺利焊接时,电流越小越好。焊接电流选择可参考附表。

②焊条直径的选择。主要根据铸铁焊件的厚度而定。若厚度小于10mm,可选用直径2.5mm或3.2mm的焊条;若厚度大于10mm,可选用3.2mm或4mm的焊条,底层最好采用小直径焊条焊接。

③电源与极性的选择。铸铁焊接用直流电源为宜。因直流电源具有起弧容易、电弧燃烧稳定、飞溅少、正极电弧温度高于负极等特点。为减少母材金属过渡到焊缝中、减少金属过热和溶深、提高焊接质量,焊接铸铁工件应采用反接,即焊条接正极,工件接负极。

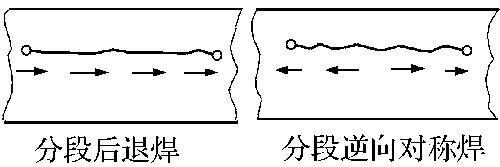

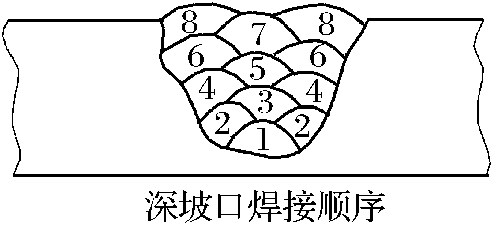

④焊接方法,尽量在水平位置施焊,防止溶液流失。为减少应力,防止裂纹,冷焊时尽量避免施焊部位过热,以缩小与基体金属的温差。为此采用“短段、断续、分层焊”。每道焊缝长度要短,一般壁厚为5~10mm的薄壁工件,每道焊缝长15mm。不应连续施焊,而是分散在多处起焊,如图2所示。焊接时要等每层焊缝冷却后,要采用分层焊,如图3所示。一方面可以采用较细焊条,减小电流;另一方面后焊的一层对先焊的一层有退火软化的作用。

每次焊接后,应立即用带圆角的尖头小锤锤击焊缝金属,使焊道组织细密,消除部分焊接应力,减少气孔、裂纹的产生。

铸铁和钢件焊接时,由于熔敷金属与铸铁结合力小,所以电弧应偏向铸铁一侧,以提高焊接金属与铸铁的结合力。

图2 分散多处起焊

图3 分层焊

3.焊后处理

对有密封要求的铸件,焊后应进行水压试验,试验发现焊修处漏水时,可用小尖冲子将漏水处辗补封闭,若此法无效,应将该处铲去重新焊补。

(作者地址:辽宁省辽阳市辽中县化工总厂 110200)

责任编辑:Anny

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流