高速研磨修复液压泵及液压马达(组图)

液压泵和液压马达的有效使用期一般为3000 ~6000 h(正常工作时间累积),超出此期限,液压泵的性能就会明显下降,甚至不能使用。这时,就必须对其进行修复或更新。因为修复的成本比较低,仅为更新费用的50%(国产泵)或10%(进口泵),所以,如果液压泵或液压马达的内部磨损不十分严重,就应修复,而不是换件。

1.泵和马达失效原因

通常,液压泵的失效分为两个阶段:首先,表现为输出流量不足,容积效率下降(低于70%),造成机械动作缓慢;然后,表现为输出压力下降,导致机械动作无力。这两种情况均使液压系统不能正常工作。通过对损坏的液压泵及液压马达进行拆检发现,影响其正常工作的原因主要有以下几个方面:

(1)主、被动配流盘磨损,出现明显划痕。

(2)止推板划伤,出现≥0.05 mm的沟纹。

(3)叶片泵的叶片侧面有明显的磨料磨损。

(4)配流盘、衬板、止推板及回程盘工作端面都遭到了不同程度的腐蚀。

由此可见,配流盘、衬板、止推板及回程盘等配件的磨损和腐蚀是造成泵及马达不能正常工作的主要原因。

2.采用高速研磨进行修复

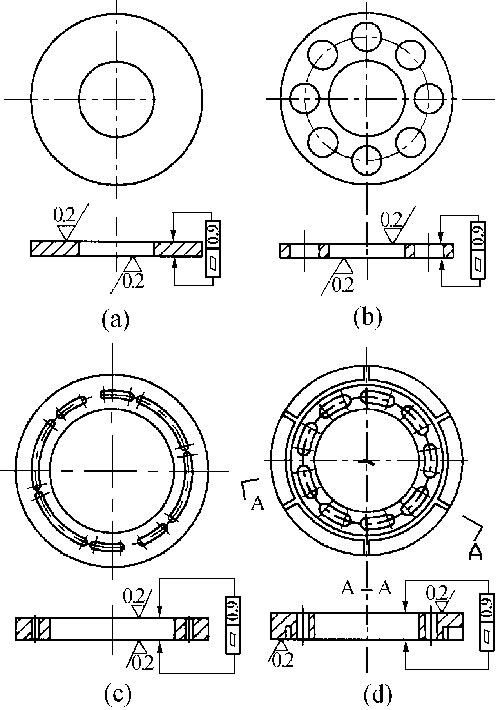

对泵及马达的修复主要是指对配流盘、衬板、止推板及回程盘等常用易损件的修复。经检测表明,这些配件在磨损和腐蚀后,大都具有3 ~ 4次修复的加工余量,因此对其进行修复是可行的。由于这些配件的端面精度要求较高(见图1),要求表面粗糙度Ra为0.2 μm、平面度为0.9 μm。这些表面失效后一般不能采用金相砂纸研磨修复,因为金相砂纸上的砂粒极易脱落,脱落后的砂粒容易镶嵌在工件表面上,从而影响它们的使用性能。

传统工艺一般是采用研磨膏在平面慢速研磨机上进行手工研磨,这种方法虽然可行,但加工效率低,精度不易保证。

图1 液压泵及马达主要配件示意图

(a)止推板 (b)回程盘 (c)配流盘 (d)衬板

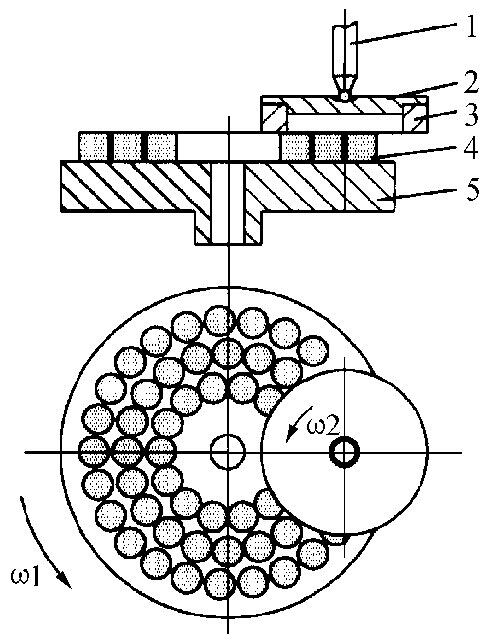

我们经过研究和实践,探索出了一种利用固着磨料对配流盘、衬板、止推板及回程盘等进行高速研磨的新方法。这种方法是采用高速研磨机和特制的固着磨料磨具,利用循环水进行冲洗和冷却,其加工原理如图2所示。压头通过压盖压在工件上面,其作用一是施加研磨压力,二是限制工件的移动,只允许工件绕压头回转中心转动。固着磨料是粘接在磨具表面上的,研磨时磨具与磨料同时旋转,工件在研磨加工力的作用下作随动旋转。冷却水通过磨具中间的孔,由下向上地流入研磨加工区,以对加工区进行冷却,并冲走从工件和磨具上掉下来的磨屑。

3.修复效果

采用高速研磨技术修复液压泵及液压马达,在保证加工精度的同时可提高加工效率30 ~ 60倍,降低磨料成本80%;加工后工作表面的粗糙度Ra可达0.005 ~ 0.007 μm,平面度可达0.2 ~0.5 μm。固着磨料高效研磨加工技术以磨具均匀磨损理论为依据,根据磨具磨损强度设计磨具上磨料密度分布,保证磨具均匀磨损,不需修整磨具,从而还解决了传统工艺需要定期修整磨具的问题。这种加工方法之所以效果显著,主要是它具有下述很多优点,如:

图2 液压泵及马达研磨修复示意图

1.压头 2.压盖 3.工件 4.固着磨料 5.磨具

(1)磨料固结在磨具上,磨具转速高但没有磨料飞溅和浪费的问题,而且加工效率高。

(2)没有磨料与从工件上磨下的碎屑混淆在一起的问题,磨料能充分发挥切削作用,而且不存在将磨料与这些碎屑一起清洗掉的问题,这既节约了能源、又节约了磨料。

(3)在研磨加工过程中,磨料相互间既没有作用力,又没有相对运动,磨料之间不能产生切削作用,进一步节约了磨料和能源。

(4)在研磨过程中,由于磨料间有结合剂的存在,工件、磨料间所受到的压力均匀,大尺寸的磨料和小尺寸的磨料所受到的压力较为均匀,这使得磨料切削深度也较为均匀,产生的划痕浅,提高了工作表面质量,对磨料的尺寸均匀性要求较低。

(5)磨料不易嵌入较软的工件表面,保证了工件的使用性能。

(6)在研磨加工中可适当控制冷却液的流量,不存在冷却液冲走磨料的问题,可使冷却效果达到最佳,较好地控制工件温度,保证加工精度。

(7)在研磨过程中磨具磨损均匀,保证了加工工件的表面精度,不需要修整磨具,使加工过程既简单,又降低了对工人操作技术水平的要求。

(8)由于磨料固结在磨具上,所以不存在粗研中使用的大颗粒磨料被带到下道精研加工中的问题,研磨加工质量高,降低了各研磨工序间要对工件进行严格清洗的要求。

(9)降低了环境污染。

(10)大大地降低了工人的劳动强度。

正是由于新技术具有上面的这些优点,从而使得新技术取得了很好的效果。该技术不仅成功地用于对配流盘、衬板、止推板及回程盘等的修复上,同时也适用于对机械密封、水龙头陶瓷芯片、集成电路芯片和传感器等精密和超精密件的加工。

(作者地址:吉林省长春市 长春理工大学科技开发中心 130022)

(本文推荐专家:刘世参 高 衡)

责任编辑:Daisy

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流