曲轴作为发动机的主要受力部件, 在实际使用过程中承受着弯曲载荷和扭曲载荷。如果这些载荷在曲轴某个脆弱环节造成应力集中,可能会导致曲轴断裂。曲轴的主要断裂形式有:弯曲循环载荷造成曲轴在轴颈圆角处断裂;扭曲循环载荷造成曲轴在轴颈面断裂;材质缺陷造成曲轴断裂。

在实际应用中,曲轴的断裂并不经常发生,一旦发生,将会造成严重后果,与曲轴相关的连杆、活塞、缸套、缸体等部件都会受到损坏,因此曲轴的断裂失效分析工作非常重要。本文通过实际应用中曲轴断裂案例,分析曲轴断裂原因。

1.弯曲循环载荷导致主轴颈断裂

1台3408D型发动机使用过程中曲轴发生了断裂,曲轴的断裂面如图1所示。其使用工况为矿山采石,平时保养良好,工作时间为2.3万h。

该曲轴断裂面大部分表面平滑,有明显的沙滩纹。由沙滩纹的发展方向可以看出,疲劳断裂是从主轴颈圆角处起始的。裂纹起始源有大量棘刺纹,说明曲轴在裂纹形成阶段承受了巨大的载荷。曲轴在后续使用的过程中,裂纹沿着箭头方向扩展,最终在连杆轴颈处发生断裂。

分析认为,曲轴在做功冲程开始时,主轴颈圆角承受的是压应力,连杆轴颈圆角承受的是拉应力。在做功冲程结束时,曲轴主轴颈圆角承受的是拉应力,连杆轴颈圆角承受的是压应力。曲轴断裂发生在受拉应力的情况下,故曲轴断裂不是因为做功冲程过载而导致的。

把发动机拆解之后,发现曲轴的止推片已经断裂,曲轴轴向间隙过大。分析认为,发动机长期在大负荷下工作时,由于曲轴轴向间隙过大,使其承受过大的弯曲载荷和轴向撞击,造成主轴颈圆角长时间承受较大应力,产生裂纹并扩展,最终导致曲轴断裂。

2.扭曲循环载荷致连杆轴颈断裂

1台3208型发动机在运行了1.6万h后发生了曲轴断裂,断裂的位置在Ⅱ缸的连杆轴颈处。该发动机保养良好,使用环境为船用。

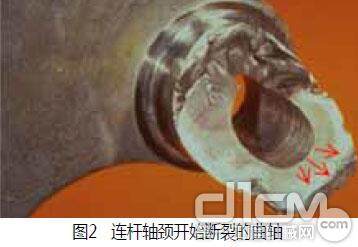

该曲轴的断裂发生于连杆轴颈处,如图2所示。断面的大部分区域为平滑面,并伴随有细密的沙滩纹。沙滩纹沿着图2中箭头处开始扩展,故箭头处为断裂起始位置。沙滩纹对面比较粗糙的断裂面为最终的脆性断裂。断裂面与轴颈表面成45°角。

分析认为,此断裂为连杆轴颈的扭曲疲劳断裂。曲轴在将活塞的上、下运动转化为曲轴旋转运动过程中,主要是通过连杆在曲轴连杆轴颈上作用来实现的。由于曲轴质量很大,转速很高,故曲轴的连杆轴颈容易过载。

从图2可以看出,连杆轴颈断裂起始位置在曲轴减重孔的末端。减重孔的直径很大,几乎为连杆轴颈的一半,且在减重孔开孔末端位置有尖锐的加工倒角,由此造成连杆轴颈应力集中。在循环载荷作用下,应力集中的连杆轴颈便产生断裂。对于此问题,可以通过改变减重孔的位置和减重孔的加工倒角圆角化来解决。

3.材质缺陷导致曲轴断裂

1台用于油田钻井设备的3512B型发动机,在工作了7600h后其曲轴突然发生断裂。其断裂面如图3所示。从断裂面形貌看,此断裂发生在连杆轴颈圆角处,断裂面平滑并伴有明显的沙滩纹。沙滩纹的扩展方向如图3中箭头所示,由连杆轴颈圆角处开始,最终在主轴颈圆角处断裂。

连杆圆角处开始的断裂,往往与发动机的做功冲程过载有关。把断裂面放大,发现裂纹起始位置有个夹渣,分析这可能是材料在冶炼时外来杂质进入钢水造成的。将有夹渣的材料制成曲轴,且夹渣位于应力集中位置时,便容易在曲轴上产生裂纹。除了夹渣之外,在曲轴加工过程中产生缝隙、缩孔和氢脆等,在曲轴使用过程中,都有可能造成应力集中,导致曲轴产生疲劳断裂。故曲轴在制造过程中,必须做无损探伤来确保其材质没有缺陷。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837