重剑有锋——三一重载截齿筒钻震撼发布

设计来源

随着建筑大型化趋势日益凸显,在桩基础施工中,大孔、深桩、入硬岩成为新的关键词,也给旋挖钻机、钻具和工法不断提出更高的要求。硬岩钻进难度大,但也令施工单位着迷,因为高难度带来高回报,单桩成孔的施工造价在10万元以上已屡见不鲜。“工欲善其事,必先利其器”,一款性价比高的钻斗,无疑会给施工带来事半功倍的效果,主要体现在:

1.时间就是金钱:为大型旋挖入硬岩配备的钻斗,必须耐用、耐磨,将钻斗的维修、维护时间缩短到极致。单台三一4字头旋挖入硬岩单日施工可带来约3-5万元收入,在钻斗维修上浪费时间是不能接受的。

2.效率就是生命:不同硬度的岩层,为了保证最佳的钻进效率,截齿的布置也不尽相同。针对性的布齿,可以显著提高钻进效率,减少齿耗。单个施工项目耗齿约数十万,合理的布齿可大幅降低施工成本。

设计理念

硬岩钻进的第一步,通常是截齿筒钻钻进取芯,也是成孔施工的控速环节。三一桩机研究院,总结十余年经验,利用最先进的科研手段,开发了重载系列截齿筒钻,主要的设计理念包括:

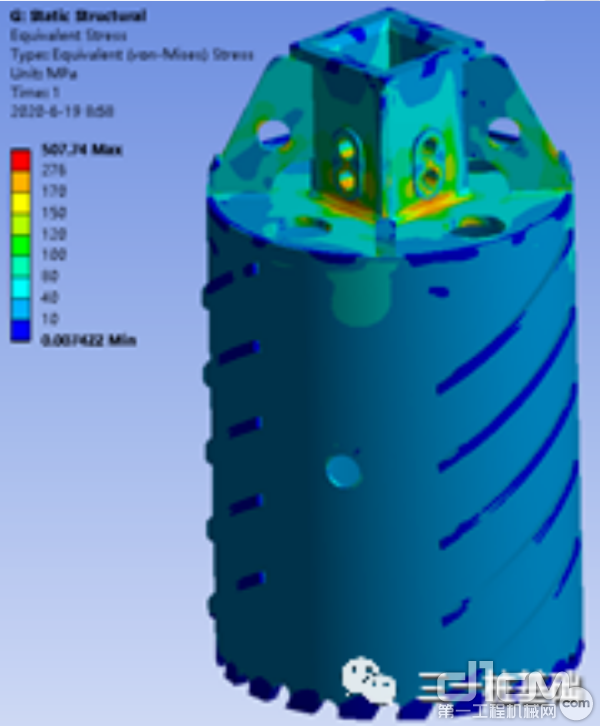

1.结构超强:根据硬岩钻进时大扭矩、大加压力的特点,全新设计筒顶:利用静、动力学仿真,优化连接方、筋板、顶板结构,减少局部应力集中。钢板的下料采用全自动在线切割,焊缝处理按照钻机的精细化程度要求。筒钻样品,通过数十个应变片,测试钻进时筒钻焊缝及应力集中点受力,确保在SR485旋挖钻上憋死的状态下,筒钻也具备足够的强度、刚度。

图1:仿真优化筒顶、连接方、筋板结构

图2:应力集中区域经过严格测试

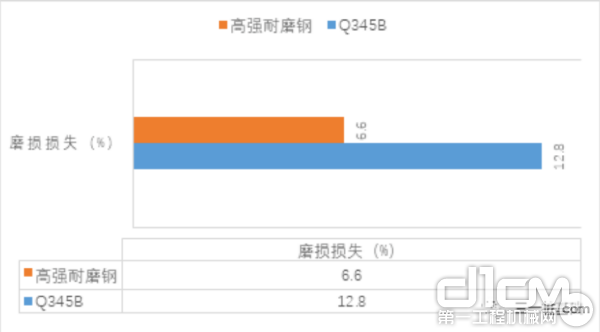

2.超耐磨筒体:在截齿筒钻使用过程中,导条的磨损和脱落是常见的故障。三一重载截齿筒钻导条,采用高强耐磨钢,耐磨性是Q345B两倍以上。焊接采用预热、保温,确保长时间钻进不脱落。

图3:重载筒钻导条与Q345B耐磨性对比(国家重点试验室测试结果)

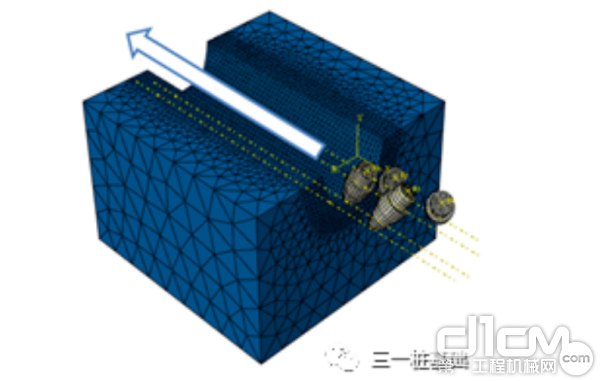

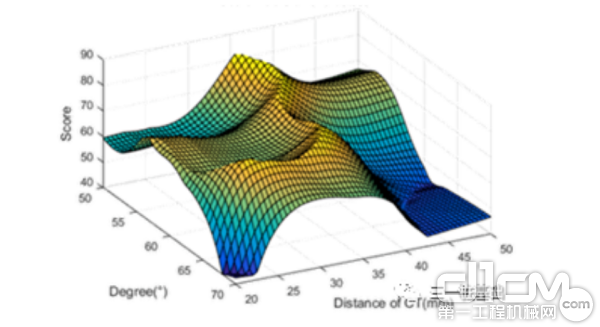

3.定制化的布齿和筒高:采用最先进的数字化手段,计算不同硬度岩石钻进时的最佳齿数和截齿角度,确保最优的钻进效率。此外,同一孔径根据钻进效率和取芯的要求,可定制不同筒高,以满足不同客户的需求。

图4:截齿切削岩石高级仿真

图5:不同截齿角度和间距切削效率

施工表现

在深圳的深业世纪山谷城市更新单元一期项目中,新开发的三一1.2米重载截齿筒钻搭载在三一SR525上,用于取芯钻进,取得了令客户满意的效率。该项目设计桩径1.5m,桩深40m,下部中风化—微风化花岗岩硬度达到了60—70MPa。施工单位原本采用1.5m牙轮筒钻+取芯钻具进行取芯,但是牙轮筒钻的钻进效率较低,仅为0.96m/h,单桩成孔时间约一天半。在我们的建议下,客户改用三一1.2m重载筒钻进行钻进取芯,效果提升十分明显,钻进效率达2.15m/h,单桩成孔时间缩短至不到一天,为客户施工提速;同时,因为截齿和牙轮的成本有几何倍数的差别,重载截齿筒钻为客户大大节省了施工成本。

施工总结

1、通过施工现场观察与数据收集,重载筒钻在SR525大加压力、大扭矩和下部为高硬度花岗岩的情况下,连接方、筋板、顶板十分稳定,无弯曲、变形。

2、筒体导条在桩周岩石硬度高达70MPa的工况下,打完6根桩,几乎未出现磨损,验证了新钢材的高耐磨性。

3、重载筒钻纯钻进效率远超使用牙轮筒钻,并且齿座未出现磨损,合理的布齿是高效钻进的保证,优秀的施工表现为客户带来更大价值。

(文章来源: 三一桩基础)

责任编辑:Shine

买车卖车 养车维修 疑难故障 学大招

扫码加群 BOSS团同行好友等你交流