一台4 t叉车配装4L-121000W型变速器,在使用中发生过渡壳断裂,并进一步引起变速器支座与车体焊接处开裂,造成严重的质量事故。

1.传动系统的结构特点

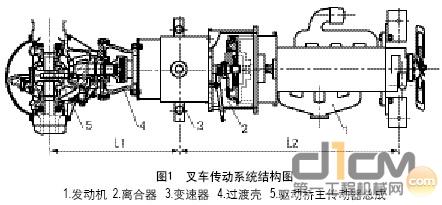

该叉车传动系统的连接顺序为发动机、离合器、变速器、过渡壳、主传动器壳和驱动桥壳,采用刚性连接、三点支承(见图1)。三点支承中,前支承为铰接浮动支承,变速器处为可调支承,后部通过过渡壳与驱动桥主传动器总成连接。这种连接方式的优点是:避免因过定位连接而产生应力集中,变速器处的刚度得以加强、挠度减小,使齿轮啮合稳定。缺点是:传动系统跨度大,使整体结构刚度小;变速器处在接近中心位置,挠度最大,支承受力大,过渡壳与变速器连接处出现了明显的断面瓶颈。

图1 叉车传动系统结构图

2.过渡壳断裂原因推测

发动机缸体、离合器壳与变速器壳的结合面尺寸是传统设计,均有充裕的刚度和强度。主传动器壳虽说也存在小断面尺寸,但由于其作为重要零部件,材质选用塑性、韧性较好的球墨铸铁,且检验手段到位,所以断裂可能性较小。

根据经验推测,这次过渡壳断裂的原因可能是:使用强度过高,整机振动严重;结构设计不合理,存在危险断面,铸造中因浇不透而形成孔、缩松等缺陷;过渡壳与变速器箱体及驱动桥体连接螺栓的扭紧力矩未达到技术要求;可调支承螺栓安装不当,造成过定位安装而形成附加载荷;设计时材质选用不当。

3.改进措施

因叉车使用强度过高、整机振动严重等使用情况是客观的,只有优化零部件结构、合理选择零部件材质以及提高零部件的可靠性,才是唯一出路。

(1)改进过渡壳结构设计

从图2进行分析,过渡壳的结构设计缺陷比较明显,主要表现在:

A部加工造成尖角并形成危险断面(实物正好在此处发生断裂)。

B部形成不完整且走向不流畅的周圈内筋,受铸造流动性差的影响,在筋的内部易存在缺陷,强度不但不能加强反而会削弱。

C部周圈内筋与B部周圈筋使过渡壳形成半封闭箱体,使得上、下几何形状不对称,铸造型芯复杂;有左、右和上、下两个分型面,使铸造缺陷形成的几率加大,上、下安装孔正好处在左、右分型面中间。

针对以上问题我们重新设计了过渡壳,主要从以下几个方面进行改进(见图3):

增加壁厚尺寸,加大过渡园角以增大抗弯截面模量。

在保证法兰端面尺寸不变的情况下,加大过渡壳腰部外形尺寸,从而消除A部的危险薄弱端面。

取消两边无用的周圈内边,型体结构变得相对简单,铸造时不需要型芯。

两端法兰面与腰部的周圈筋加高、加厚。

通过以上改进,过渡壳从强度、刚度方面都有所提高。尤其是结构简化后,铸造不再需要型芯,合模面由2个减为1个,取消左、右分型面后,提高了铸造工艺性,降低了铸造缺陷的形成几率。

(2)确定连接螺栓扭紧力矩

在叉车设计中,对连结螺栓扭紧力矩的确定大都参考日本TCM图纸的技术数据,设计的扭紧力矩比较大。连结螺栓的扭紧不但防松,而且对提高连接件的刚度有一定作用,这个问题往往容易被忽略。技术文件对过渡壳与变速器箱体及驱动桥体的连接螺栓及其扭紧力矩的要求是否合理,以及装配过程中是否得到足够重视,是需要重点关注的问题。

从技术文件中对连接螺栓规格及通孔尺寸的选用,可以断定连接方式为受拉螺栓连接。该连接方式的螺栓只承受扭紧力矩的作用(即单纯拉应力),靠结合面间的摩擦来传递载荷,根据力的平衡条件可知:

k R =μs F Z

μs 为结合面摩擦系数,取值0.10~0.16;

F 为 扭紧力矩,Nm;

Z 为螺栓数目,取值8;

k为摩擦力传递系数,取值1.1~1.5;

R 为工作载荷,Nm 。

令μs =0.15, k = 1.2,F = 1.2R/0.15×8=R,即工作状态下应满足F ≥ R。

工作载荷R主要由两方面组成,即传动系统自身质量和振动产生的惯性力。相对于惯性力而言,自身质量可以忽略。振动惯性力的计算复杂,一般采用的方法是试验、测试或经验类比,所以直接参照日本TCM图纸的螺栓扭紧力矩数据。

过渡壳的断裂与连接螺栓扭紧力矩的关系:当F<R时,失去平衡条件,此时靠结合面间的摩擦、螺栓的受剪来传递载荷,使得受拉螺栓连接变为受剪螺栓连接。

螺栓孔是根据受拉螺栓连接设计的,一般留有配合间隙,在振动载荷作用下会造产生壁的压溃变形,进而形成疲劳断裂。如果壳体选用材质硬度过大,就会引起连接螺栓断裂。经查技术文件得到连接螺栓扭紧力矩为160~175 Nm,此数值与驱动桥壳和主传动器壳连接螺栓的预紧力矩相同,力矩大小合理。但是实际现场检测连接螺栓扭紧力矩均≤80 Nm,说明过渡壳断裂与扭紧力矩不足存在一定的因果关系。

(3)合理安装可调支承

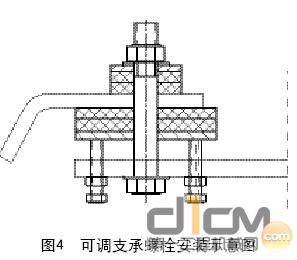

根据该叉车为三点支承的特点,容易出问题的部位就是中间的可调支承。须做到发动机支脚安装到位并扭紧螺栓后,方可安装可调支承,否则就会造成过定位安装。可调支承的安装要领(见图4):先将调整支承螺栓扭紧到位,保证橡胶垫不再有压缩量,随后将锁紧螺母拧紧,然后再安装主螺栓,力矩不能过大。

可调支承螺栓安装示意图

实际安装时,往往调整螺栓未扭紧到位,而主螺栓扭紧力矩过大,造成橡胶垫的压缩量要靠传动系统挠曲变形来补偿,这自然就给传动系统的中间部分增加一个附加载荷。该附加载荷的值近似等于主螺栓扭紧力矩的2倍,这就是过定位安装的危害。使用过程中发现主螺栓松动后,维修人员往往将主螺栓扭得更紧,把危害进一步加大。

笔者不主张采用可调连接,因调整安装把握不好,往往带来附加载荷的危害。可通过加强各连接件的强度、刚度,科学合理确定各连结螺栓的扭紧力矩,提高大跨度支承的整体结构的强度和刚度,防止断裂现象的发生。

(4)重新选择过渡壳材质

过渡壳在传动系统中仅起连结作用,最初在选材时参考同类型零件确定为HT250。该材料主要用于抗压强度、耐磨性要求较高的零件,如汽缸、齿轮、底架、机体和飞轮等,有较好的耐磨性和良好的减振性、铸造性,但是其抗拉强度比较低。

若离合器壳选用HT250材质,因其结构相对简单,断面尺寸较大,固有的结构强度较大,一般不会出现断裂,且考虑到经济性,选用基本合理。而过渡壳由于受变速器和主传动器壳端面几何尺寸和形状的制约,加上中心高度有差异,其结构形状复杂,断面几何尺寸较小,所以铸造流动性差,形成缺陷的可能性加大,结构强度和刚度均较小,故选用HT250不太合理。

结合叉车其他铸件的选材情况,将材质确定为壳体类零件较常用的QT450-10,该材料有较好的抗拉强度、塑性与韧性,焊接性与切削性也较好,常用于制造轮毂、驱动桥壳体、离合器壳和差速器壳等。

以上方案实施后,经过半年的市场跟踪,再未发生过渡壳断裂现象。

(作者地址:陕西省宝鸡市宝福路127号 宝鸡合力叉车厂研究所 721001)

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837