1.故障现象

1台安装机械拼装熨平装置的ABG423型沥青摊铺机,在摊铺宽度为9m、厚度为6cm的沥青混合料时,发生振捣梁下部(振捣梁前挡板与熨平机架之间)进料过多、熨平装置振动剧烈和摊铺层表面拉毛的故障。

我们在施工现场检查的情况如下:该机振捣轴转动正常,但是振捣梁下部进入大量沥青混合料;摊铺层横向和纵向平整度正常,但是熨平装置振动剧烈,人站在熨平装置上有明显振感;摊铺层表面光洁度较差,有拉毛现象。

2.全面排查故障

经分析认为,上述故障现象属于工作性能不稳定的复合型故障,排查难度较大。根据观察到的现象和维修经验,我们将故障分解为2个独立的故障,即振捣梁下部进料过多和熨平装置振动剧烈,而摊铺层表面拉毛则可能是由这2个故障引起的。我们针对这2个故障,遵循先易后难、先外后内、先机械后电液的顺序进行全面排查。

振捣梁下部进料过多 振捣梁与振捣梁前挡板之间的间隙值过大,是振捣梁下部进料过多的常见原因。振捣梁下部直接与沥青混合料接触,若振捣梁与振捣梁前挡板之间的间隙过大,沥青混合料中的沥青和细小骨料便会从该间隙处进入振捣梁下部。如不及时清理,进入该间隙的沥青混合料冷却后,便会黏附在振捣梁下部,阻碍振捣梁的运动,影响摊铺层表面质量。

为此,我们将振捣梁与振捣梁前挡板的间隙重新调整至规定数值,并清除间隙内部堆积的沥青混合料。熨平装置振动剧烈 熨平装置产生剧烈振动的原因有2点:一是熨平装置刚度不足。机械拼接熨平装置虽整体刚度较好,但是若拼接不当,会造成其刚度不足,导致其在振捣和振动的共同作用下产生剧烈振动。二是振捣梁参数设置不当。若振捣梁的冲程、频率、相位差和后排振捣梁下止点等参数选取及调整不当,均会造成熨平装置剧烈振动。

一般来说,振捣梁冲程越小、振捣频率越低,振捣梁产生的惯性力越小,对熨平装置的工作性能影响也越小。合理的振捣梁相位差,可以减小振捣梁惯性力对熨平装置工作性能的影响。

若振捣梁下止点过高,造成熨平装置底部磨损条黏附沥青混合料,将导致摊铺层表明拉毛;若振捣梁下止点过低,会造成熨平装置受到较大的反作用力,导致其剧烈振动。

为此,我们检查并紧固熨平装置间连接螺栓,检查并紧固熨平装置斜拉杠和撑杠的锁紧螺母。根据摊铺材料及厚度,选取前排振捣梁冲程为6mm,后排振捣梁冲程为5mm。根据3m/min的实际摊铺速度和每前进5mm振捣梁振捣次数不少于1次的要求,选取振捣频率为12Hz。检查并设置主机振捣梁间相位差为60°,相邻振捣梁间相位差为180°。将后排振捣梁下止点调整至低于磨损条底部约0.3mm~0.5mm。检查并重新调整振动器,使其偏心轴间无相位差,离心力不相互抵消。经上述分析和排查,故障现象依然存在。

3.重点排查异常振动故障

由于上述排查没有取得成效,我们决定对故障现象继续进行深入排查。分析认为,振捣梁下部进

料过多和熨平装置剧烈振动,均与振捣和振动装置有直接关系。为此,我们将熨平装置异常振动作为下一步故障排查的重点。

在选取合理振捣梁振捣频率和熨平装置振动频率时发现,熨平装置振动的剧烈程度随着熨平装置振动频率的增加而加剧,即熨平装置振动频率增加,加大了振捣梁惯性力和惯性力矩,而振捣梁惯性力和惯性力矩的增大又反过来加剧了熨平装置的振动。

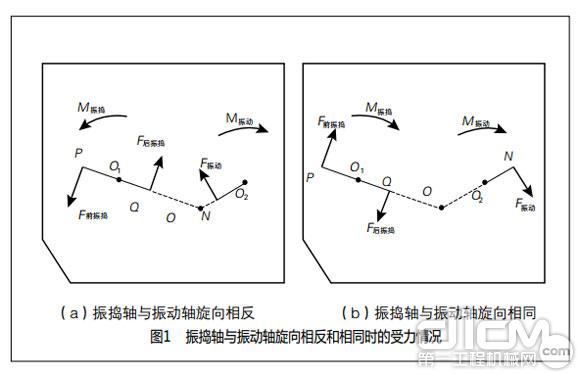

图1

观察低速转动的振捣梁振捣轴和熨平装置振动轴,其转动方向一致,同为向后转动(站在熨平装置后方向前看)。分析认为,振捣轴和振动轴转动方向设置正确时,振捣轴向前转动,振动轴向后转动。此时两者惯性力矩之和峰值较小,熨平装置振动正常,如图1a所示。当振捣轴和振动轴均向后转动时,两者相对于质心的惯性力矩之和峰值较大,熨平装置振动剧烈,如图1b所示。

分析认为,该沥青摊铺机熨平板振捣装置的动力来源为双向液压马达,若进、出油管装错,将使液压马达输出轴旋转方向改变。

检查发现振捣马达进、出油管的确装错。我们将振捣马达进、出油管互换并试机,振捣梁下部进料过多、熨平装置振动剧烈和摊铺层表面拉毛故障均消失。

4.分析其他故障

振捣机构实际上是一种曲柄连杆机构。振捣梁工作时,产生上、下移动和左、右摆动的复合运动。但由于振捣梁曲柄长度与连杆长度的比值极小(约为1:200),所以常常被误认为振捣梁只做上、下移动。

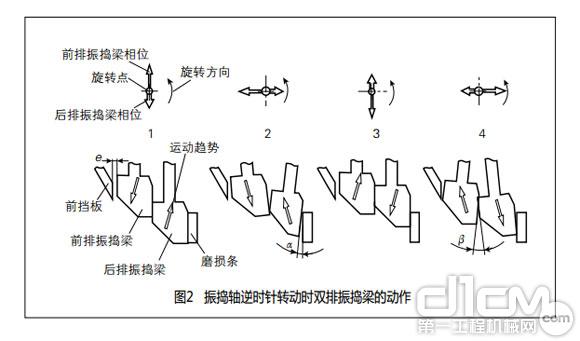

本文将曲柄与连杆长度的比值进行合理放大,并选取双排振捣梁的2种旋转方向的4个瞬时状态加以分析。

图2

当振捣轴逆时针转动(向前转动)时,双排振捣梁按照1→2→3→4→1的顺序往复循环,如图2所示。在往复循环过程中,图2中序号2中的前排振捣梁和图2中序号4中的后排振捣梁的运动方向均为下后方。此时前排振捣梁夯锤和后排振捣梁夯锤均可以向下分别刮除移动到α、β角处的沥青混合料。

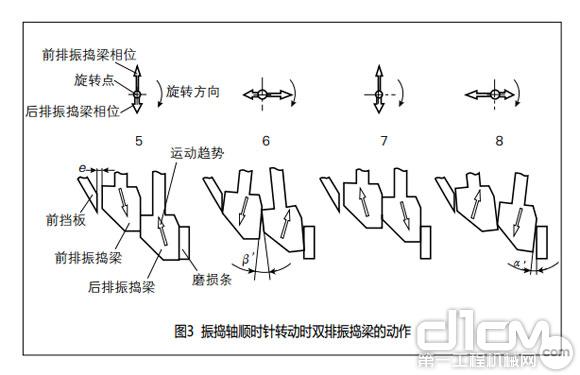

图3

当振捣轴顺时针转动(向后转动)时,双排振捣梁按照5→6→7→8→5的顺序往复循环,如图3所示。在往复循环过程中,图3中序号6中的前排振捣梁和图3中序号8中的后排振捣梁的运动方向为下前方。此时前排振捣梁夯锤和后排振捣梁夯锤不能刮除被挤压进入到α′、 β′角处的沥青混合料。

在振捣轴顺时针转动状态下,前、后排振捣梁向前的分力推动大颗粒沥青混合料向前移动,小颗粒沥青混合料因无法及时填充其后留下的空间,从而造成摊铺层表面出现拉毛。同时,被挤压进入α′、β′角处的沥青混合料,一部分被提升到振捣梁上部,其余则黏附在振捣梁和磨损条上。随着黏附在振捣梁和磨损条上沥青混合料增多、e值(前挡板与前排振捣梁之间的间隙)的增大,更多的沥青混合料和较大直径颗粒进入到振捣梁下部。而黏附在磨损条前下方的沥青混合料不能被后排振捣梁刮除,进一步影响摊铺层表面质量。

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号

京公网安备11010502049281号 网络视听许可证0113658号 广播电视制作许可证20759号 客服QQ1355831837

客服QQ1355831837